Productiediensten voor spuitgietmatrijzen

Dienstbeschrijving

Als een van onze hoofdactiviteiten bieden wij een breed scala aan maatwerkproductie van spuitgietmatrijzen in verschillende maten. Wij kunnen onze klanten de beste service bieden, vanaf het eerste ontwerp, de matrijzenproductie en het testen tot het after-salesproces.

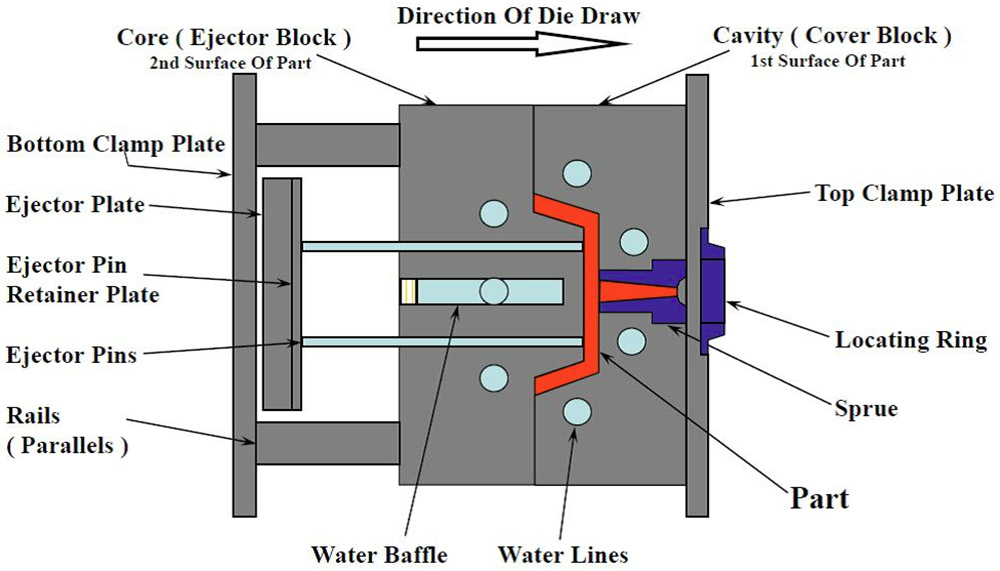

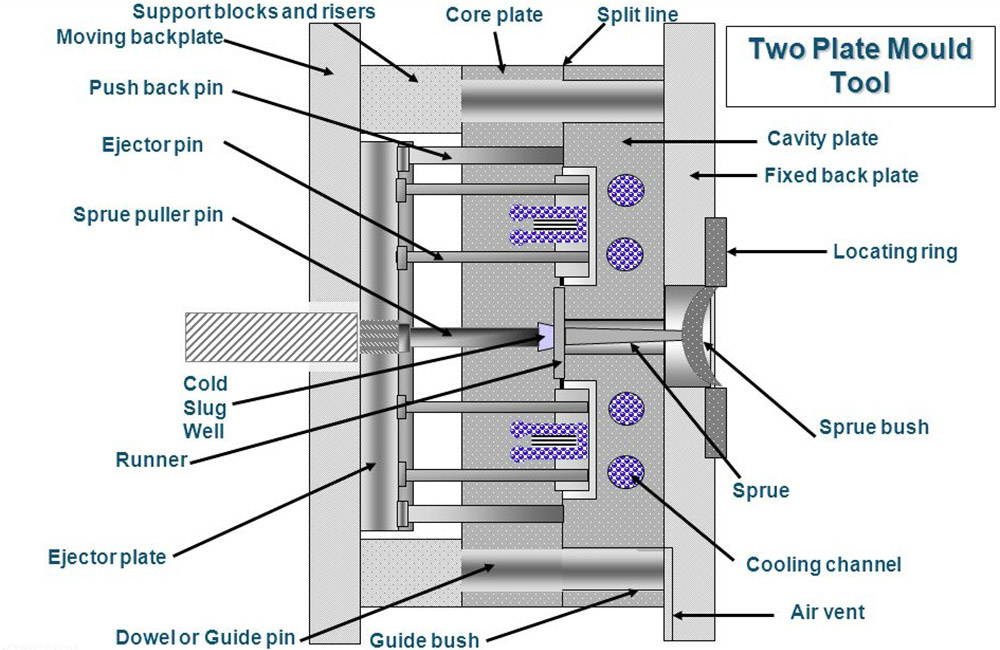

Een spuitgietmatrijs is een hulpmiddel voor het vervaardigen van kunststofproducten; het is ook het hulpmiddel dat kunststofproducten een volledige structuur en nauwkeurige afmetingen geeft. Spuitgieten is een verwerkingsmethode die wordt gebruikt voor de massaproductie van sommige complexe vormdelen. Concreet wordt heet, gesmolten plastic vanuit een spuitgietmachine onder hoge druk in de vormholte gespoten en na afkoelen en uitharden wordt het vormproduct verkregen.

Spuitgietmatrijzen volgens de vormeigenschappen van thermohardende kunststof mallen, thermoplastische kunststof mallen twee; volgens het gietproces worden ze onderscheiden in overdrachtsvormen, blaasvormen, gietvormen, thermovormvormen, warmpersvormen (compressievormen), spuitgietmatrijzen, enz., waarbij warmpersvormen voor materiaaloverloop kunnen worden onderverdeeld in overlooptype, half overlooptype, geen overlooptype drie, spuitgietmatrijzen voor het gietsysteem kunnen worden onderverdeeld in koude runner-mallen, hot runner-mallen twee; volgens de laad- en losmethode kan worden onderverdeeld in mobiele, vaste twee.

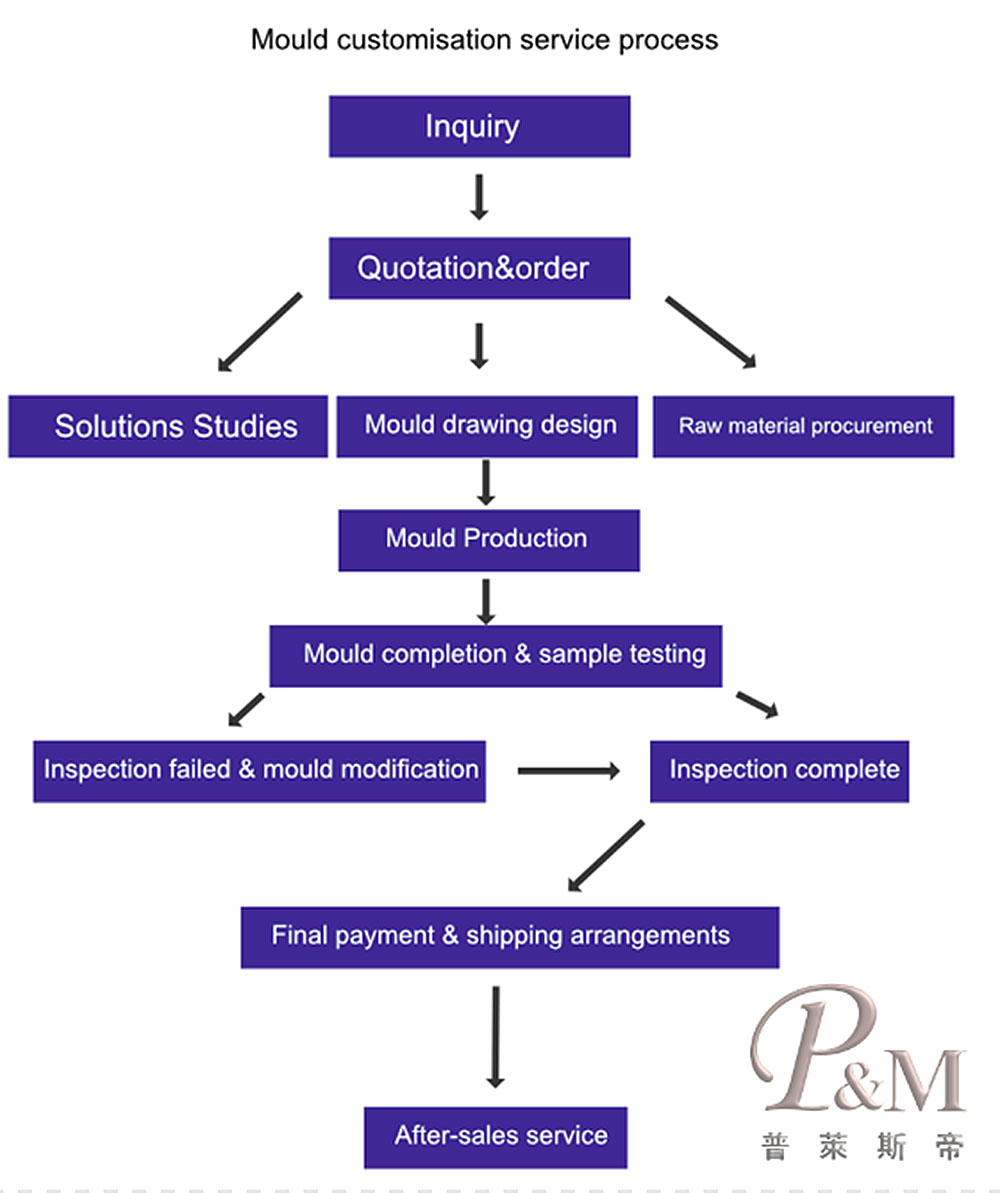

Serviceproces

Het proces van het maken van spuitgietmatrijzen is vervelend en ingewikkeld, het lijkt eenvoudig en vereist veel processen achter de operatie. Het proces voor het maken van spuitgietmatrijzen omvat voornamelijk: het accepteren van de aangepaste eisen van de klant, het matrijsontwerp van het engineeringteam, de matrijsproductie, matrijsinspectie en proefmatrijs, matrijsmodificatie en -reparatie, matrijsonderhoud. De volgende Ningbo P&M leidt u één voor één door het proces.

1. Orderbevestiging en voorbereiding

Klant plaatst de bestelling, analyse van productstructuur, materiaal- en verwerkingstechnologie, beslissing over spuitgietmachine-uitrusting.

Het maken van kunststof matrijzen, in de eerste plaats het technische personeel van de klant om producttekeningen te verstrekken aan de matrijzenfabrikant, de fabrikant via de taakvereisten voor het vormen van kunststofproductie, het proces van het verzamelen, analyseren en verwerken van productgegevens, dit voor klantaanpassing.

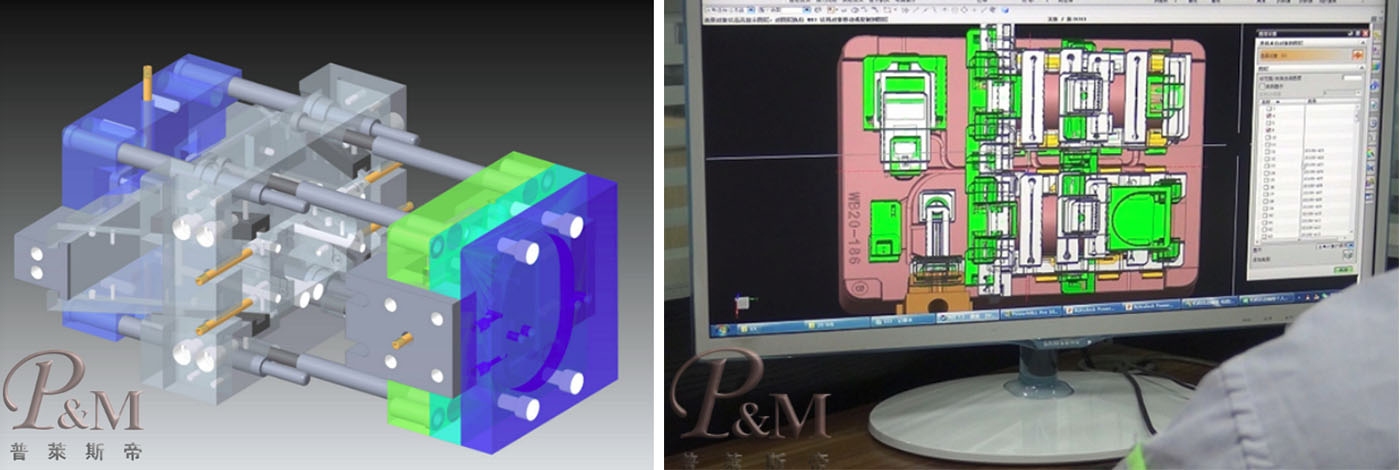

2. Ontwerp van de matrijs (matrijsbasis, componenten), tekening

Voordat we de mal ontwerpen, moeten we het gebruik van onderdelen, technologie, maatnauwkeurigheid en andere technische vereisten begrijpen. Wat zijn bijvoorbeeld de eisen van kunststof onderdelen op het gebied van uiterlijk, kleurtransparantie en prestatie, of de geometrie, helling en inzetstukken van kunststof onderdelen redelijk zijn, de toegestane mate van vormdefecten zoals smeltsporen en krimp, en of er is nabewerking zoals schilderen, beplating, zeefdrukken en boren.

Schat in of de vormtolerantie lager is dan de tolerantie van de kunststof onderdelen, en of de kunststof onderdelen kunnen worden gegoten om aan de eisen te voldoen. Bovendien inzicht krijgen in de plasticisering van kunststof- en vormprocesparameters.

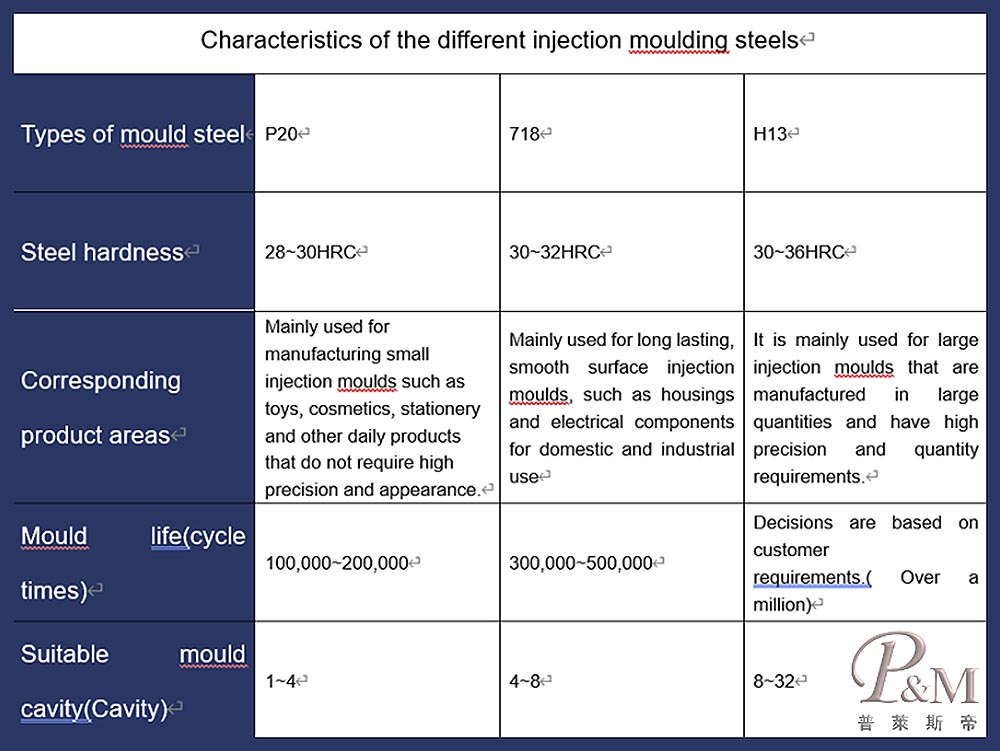

3. Materiaalkeuze

Ook zullen we de vereisten bepalen van de lijmtoevoermethode, het brouwermodel, de eigenschappen van het plastic materiaal, het type malstructuur, enz.

Het vormmateriaal moet voldoen aan de sterkte-eisen van kunststof onderdelen, een goede vloeibaarheid, uniformiteit en isotropie en thermische stabiliteit hebben. Afhankelijk van het gebruik van plastic onderdelen en of het nu gaat om nabewerking, moeten vormmaterialen voldoen aan de eisen van verven, metaalbeplatingsomstandigheden, decoratieve eigenschappen, noodzakelijke elasticiteit en plasticiteit, transparantie of reflecterende eigenschappen, lijmen (zoals ultrasoon) of lassen.

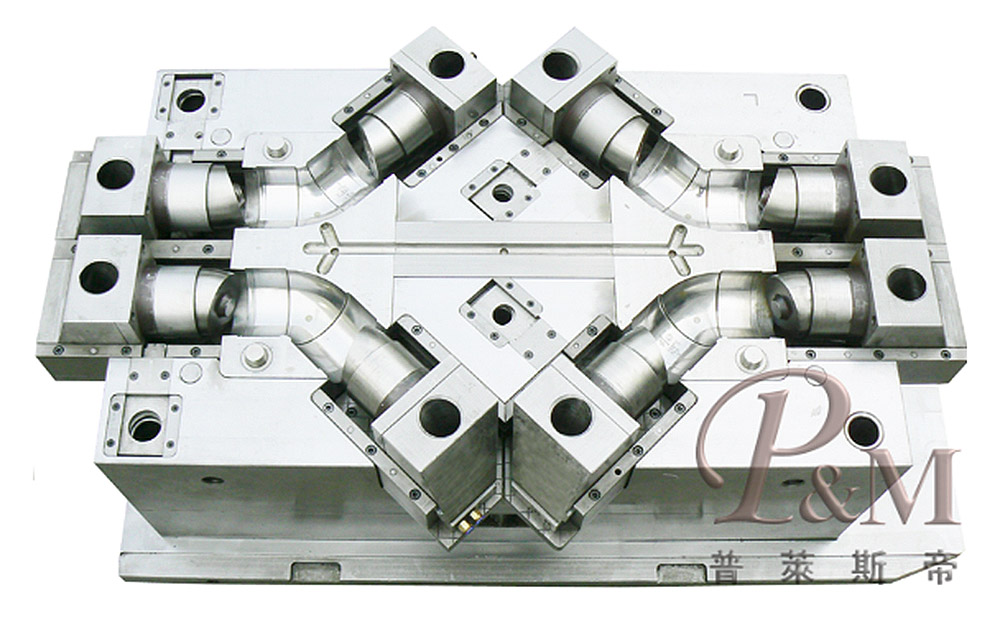

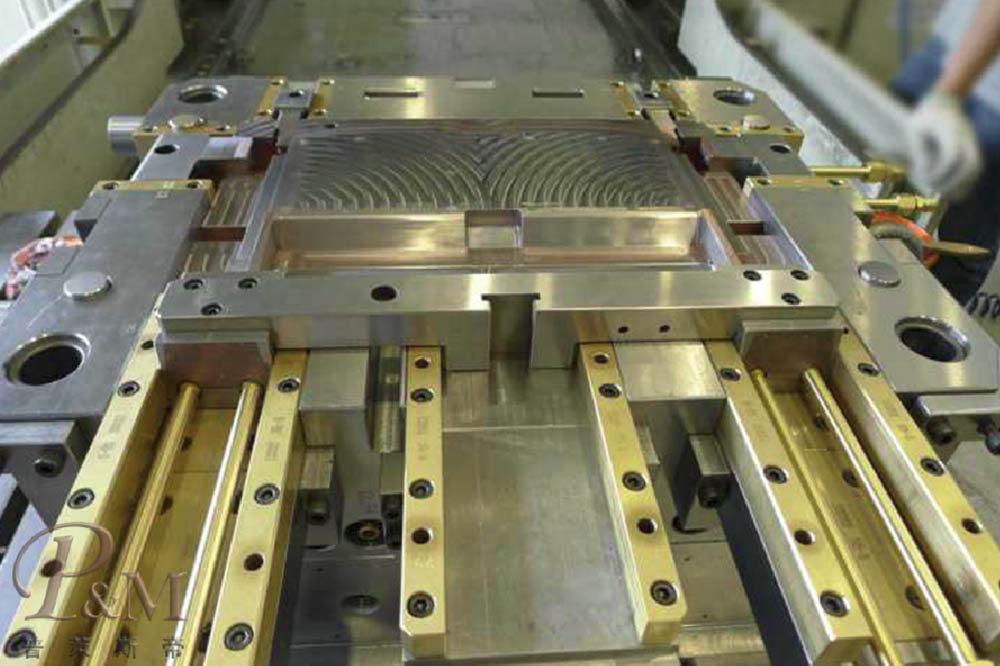

Gegoten onderdelen verwijzen naar direct plastic contact- en vormproducten, zoals holtes, kernen, schuiven, inzetstukken, hellende vlakken, zijmatrijzen, enz.

Het materiaal van vormdelen houdt rechtstreeks verband met de kwaliteit en duurzaamheid van de matrijs en bepaalt het uiterlijk en de interne kwaliteit van gegoten kunststofproducten.

Het principe van materiaalkeuze is: gebaseerd op het type gegoten kunststof, productvorm, maatnauwkeurigheid, productuiterlijk, kwaliteits- en gebruikseisen, productiebatchgrootte, rekening houdend met snijden, polijsten, lassen, etsen, vervorming, slijtvastheid en andere materiaaleigenschappen, rekening houdend met de economie en productieomstandigheden van de matrijs en verwerkingsmethoden, om verschillende soorten staal te kiezen. Er zijn veel vormstaalsoorten en de keuze van het vormmateriaal kan worden bepaald door de aard van het product en het aantal producten.

(1) voor het vormen van transparante kunststofproducten moeten de holte en de kern hoogwaardig geïmporteerd staal gebruiken met hoge spiegelpolijstprestaties, zoals 718 (P20 + Ni-klasse), NAK80 (P21-klasse), S136 (420-klasse), H13-klasse staal, enz.

(2) Voor de eisen van de kwaliteit van het productuiterlijk, een lange levensduur en massaproductie van mallen, moeten de holtes geïmporteerd staal van hoge kwaliteit gebruiken met hoge spiegelpolijstprestaties, zoals 718 (P20 + Ni-klasse), NAK80 (P21-klasse), etc. De kern kan worden toegepast in de laagwaardige geïmporteerde staalsoort P20 of P20 + Ni.

(3) voor kleine en precisie-vormproducten, uiterlijke kwaliteitseisen in het algemeen, worden de vormdelen gebruikt in de geïmporteerde middelgrote staalkwaliteit P20 of P20 + Ni.

(4) omdat er geen eisen zijn aan de uiterlijke kwaliteit van de interne structuur van onderdelen, het vormen van materialen op het staal en ook geen speciale eisen aan de mal, kan het laagwaardige staal P20 of P20 + Ni-klasse worden gekozen

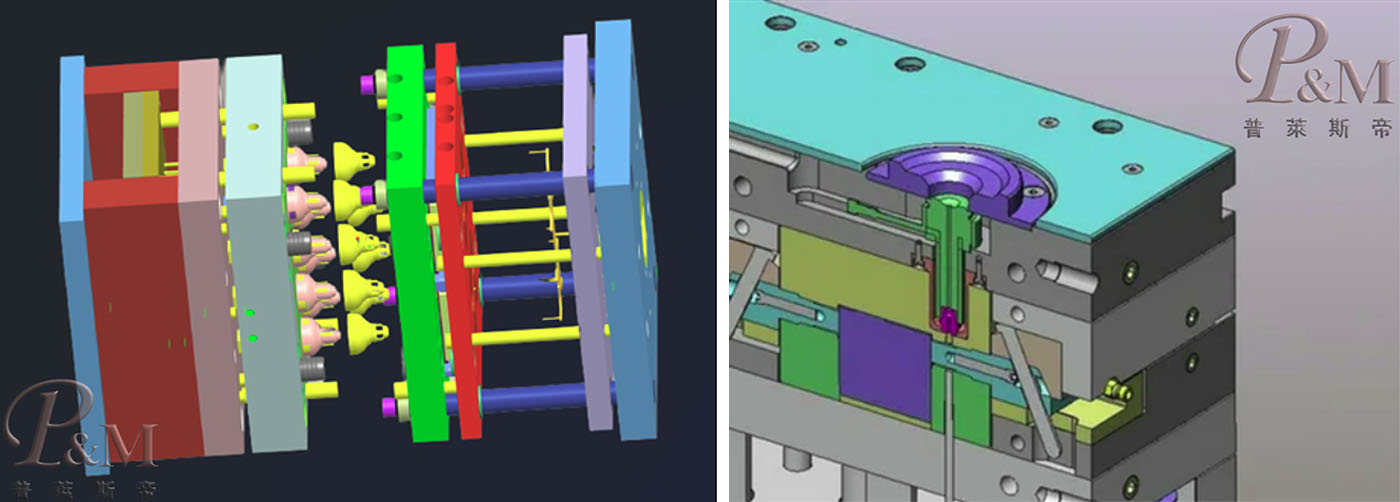

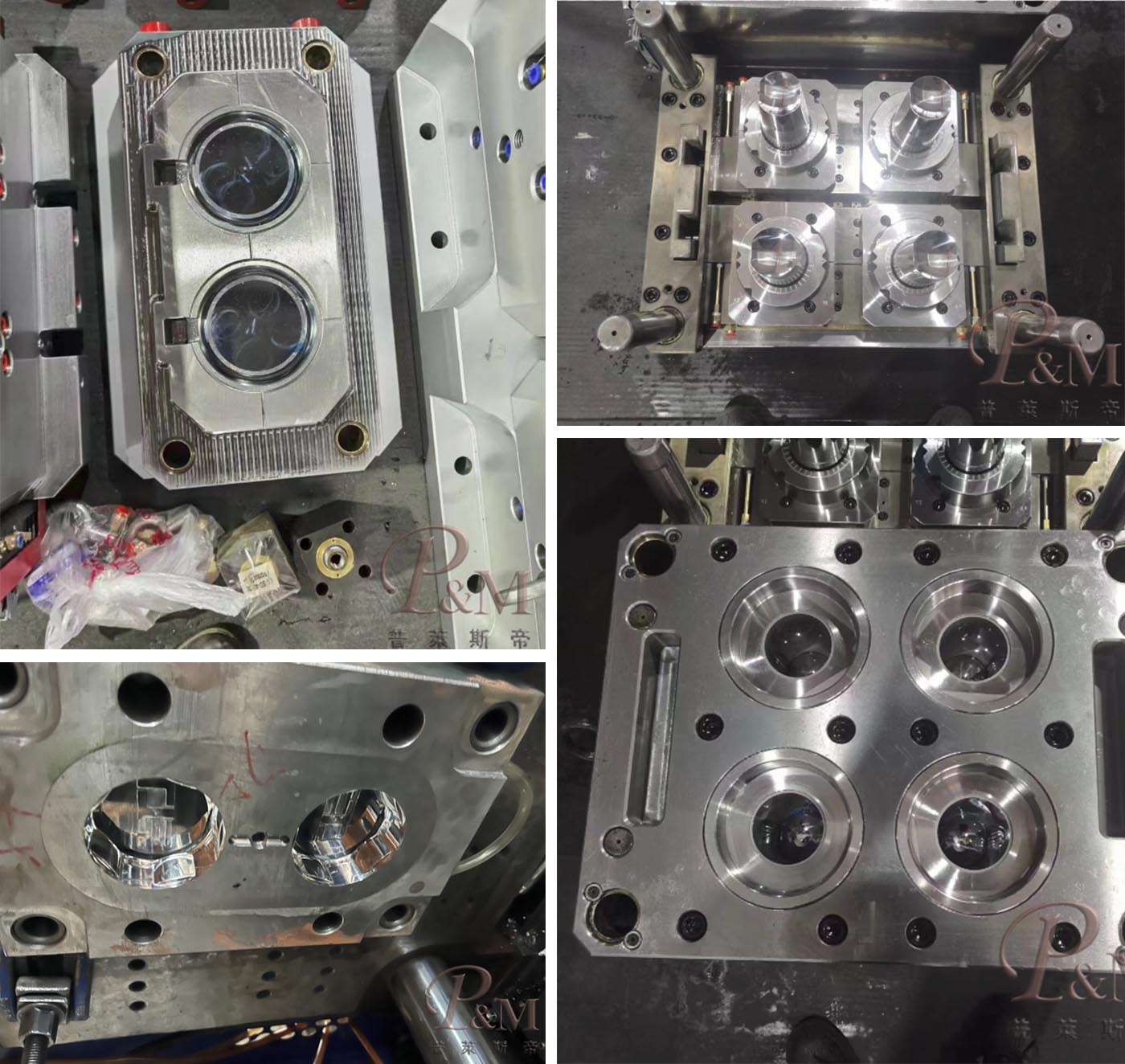

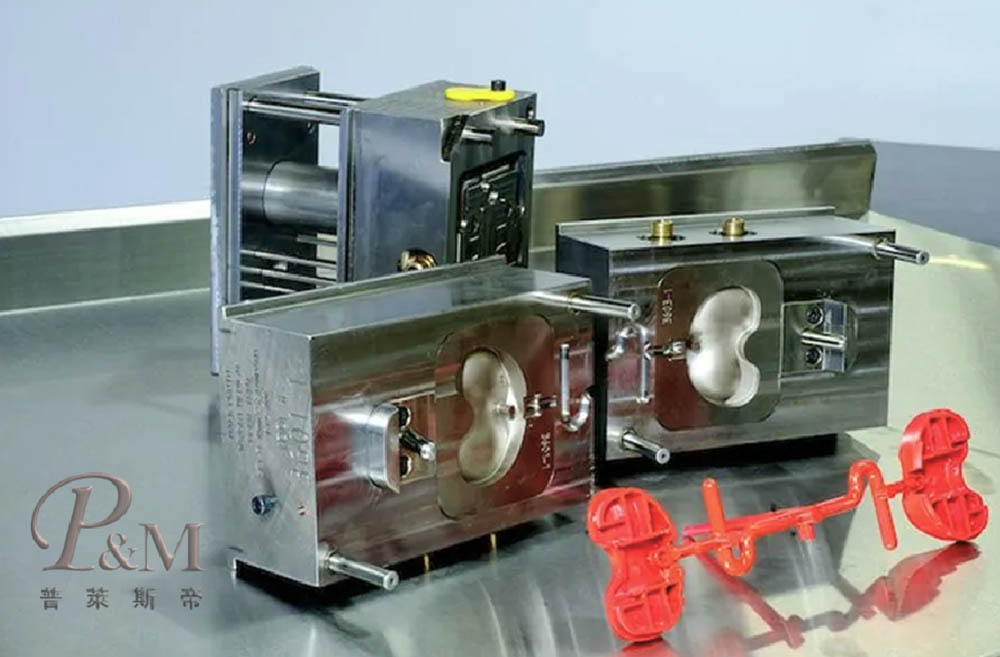

3. Bevestiging van gaatjes

De onderdelen waaruit de productruimte bestaat, worden gegoten onderdelen genoemd (d.w.z. de mal als geheel) en de onderdelen (van de mal) die het buitenoppervlak van het product vormen, worden holtes (Cavity) genoemd.

Over het algemeen betekent een groter aantal holtes in een matrijs dat deze meer producten in één enkele injectie kan produceren, dat wil zeggen een groter productievolume. De kosten van de matrijs zullen echter ook stijgen, dus het aantal holtes in de matrijs moet worden gerationaliseerd in overeenstemming met de te bereiken productiehoeveelheid.

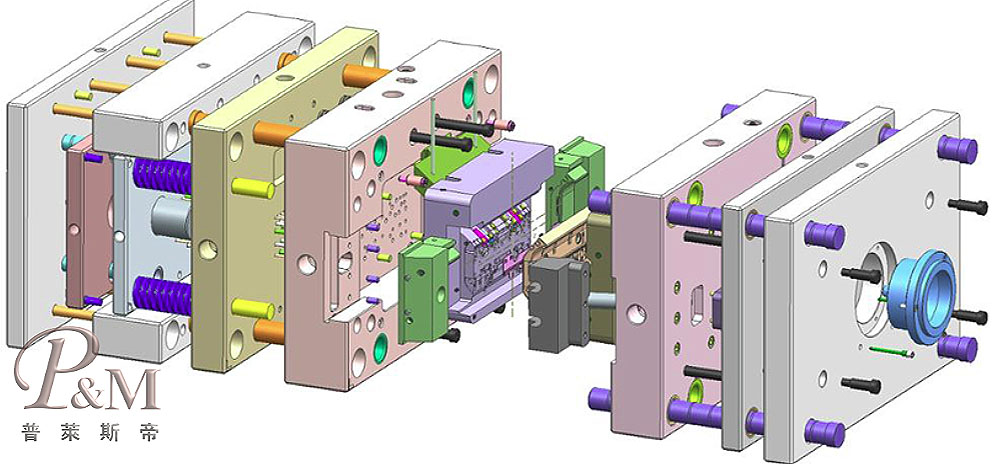

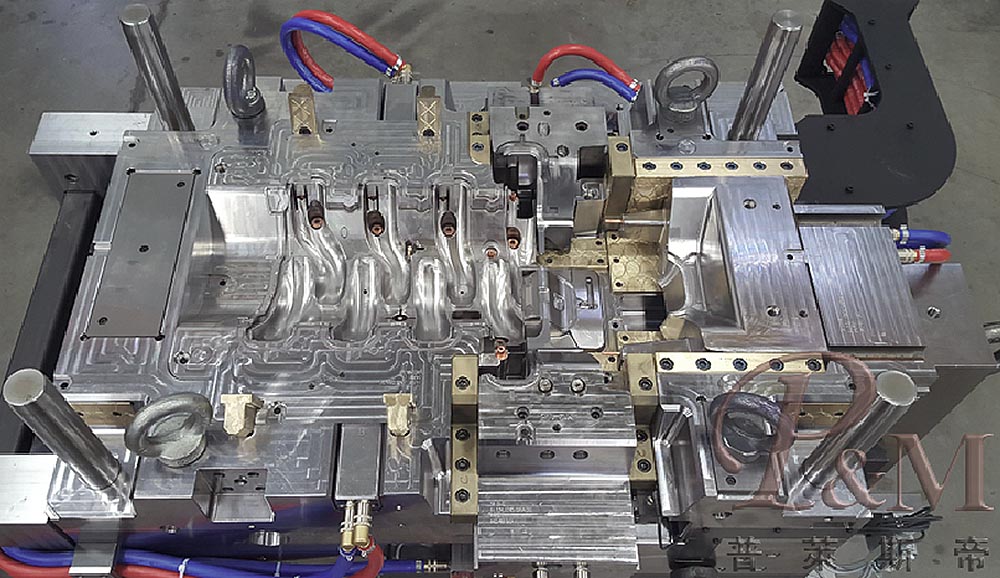

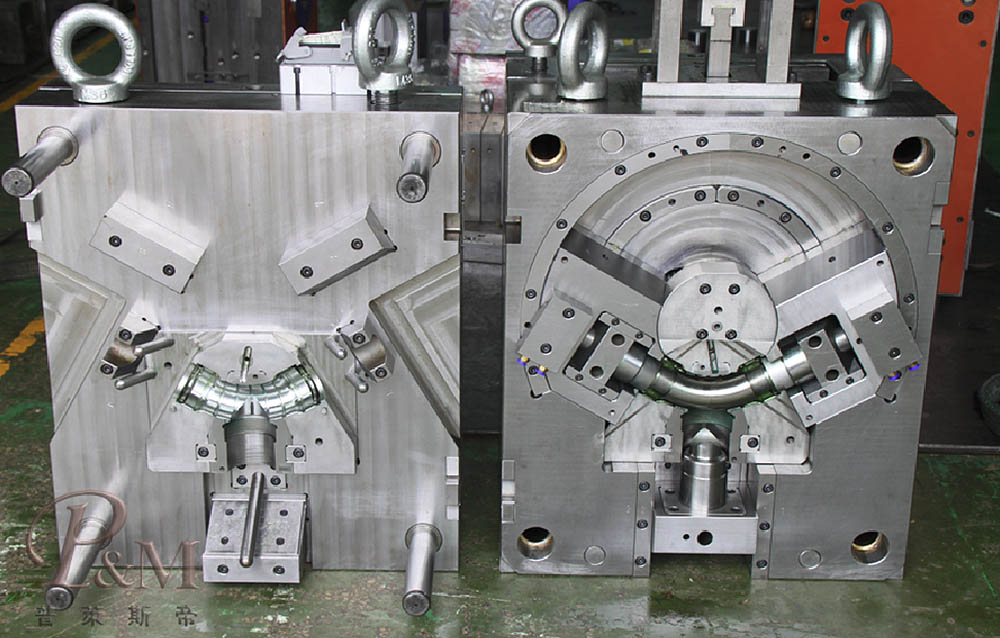

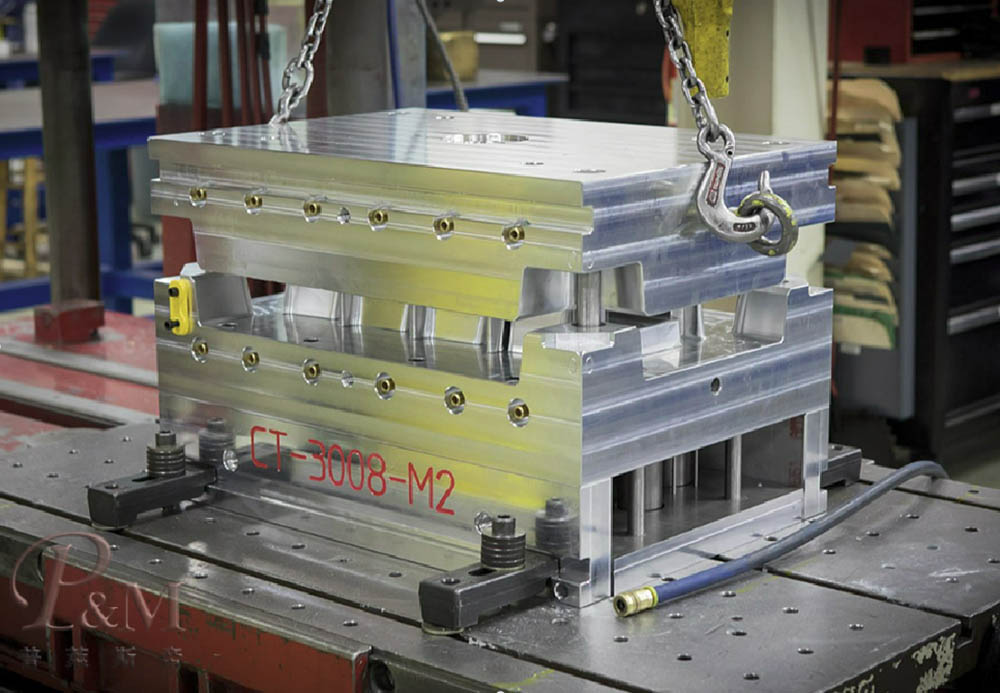

Vervaardiging van de mal

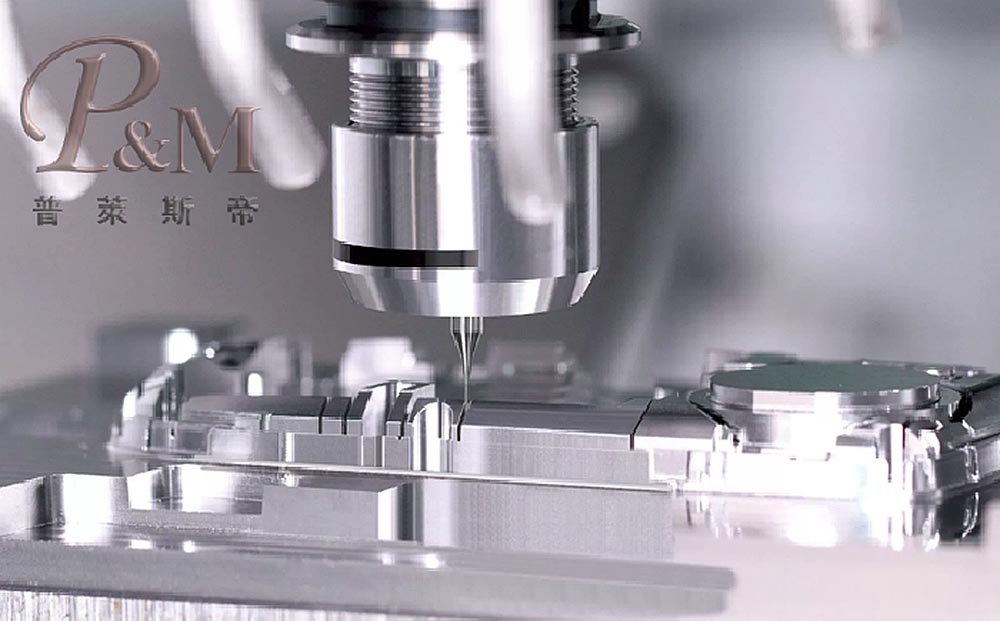

De bewerking van matrijzen omvat CNC-bewerking, EDM-bewerking, draadsnijden, diepgatboren, enzovoort. Nadat het matrijsembryo en het materiaal zijn terugbesteld, is het slechts een ruwe verwerkingsstaat of alleen staalmateriaal, waarna een reeks mechanische bewerkingen moet worden uitgevoerd volgens de ontwerpintentie van de matrijs om verschillende onderdelen te maken.

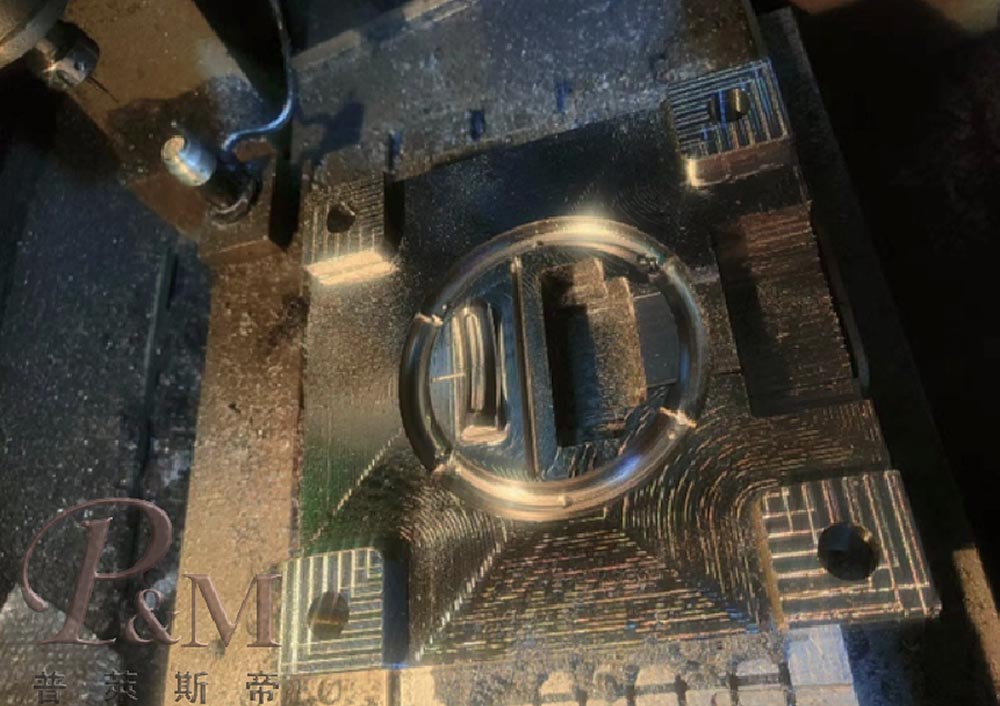

1. CNC-bewerking:

de vereisten omvatten een verscheidenheid aan verwerkingsprocedures, gereedschapsselectie, verwerkingsparameters en andere vereisten, geïnteresseerd in het vinden van relevante informatie om te leren.

2. EDM-bewerking:

EDM is elektrische ontladingsbewerking, wat het proces is waarbij elektrische ontlading wordt gebruikt om het materiaal te corroderen om de vereiste grootte te bereiken, en dus alleen geleidende materialen kan verwerken. De gebruikte elektrische ji is over het algemeen koper en grafiet.

Draadsnijden wordt gebruikt voor het bewerken van scherpe hoeken.

Diepgatboren wordt over het algemeen gebruikt bij de verwerking van grote watertransportgaten in de vorm en de verwerking van het vingerhoedhulsgat.

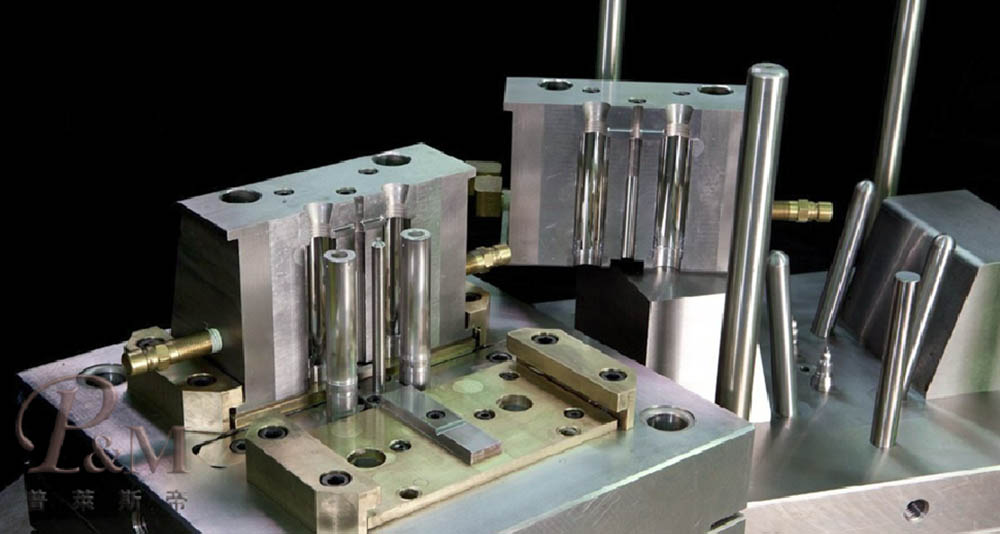

3. Klemmontage:

Klemmen in het matrijzenmaakproces spelen een zeer belangrijke rol, het werk moet het hele matrijsproductieproces doorlopen. Klemwerk, pasmatrijsmontage, draaien, frezen, slijpen en boren allerlei soorten vaardigheden.

4. Schimmelbesparing, polijsten:

Matrijsbesparing, polijsten is matrijs in CNC, EDM, klembewerking, matrijsmontage vóór de matrijs met behulp van schuurpapier, oliesteen, boorgips en andere gereedschappen en materialen voor de verwerking van matrijsdelen.

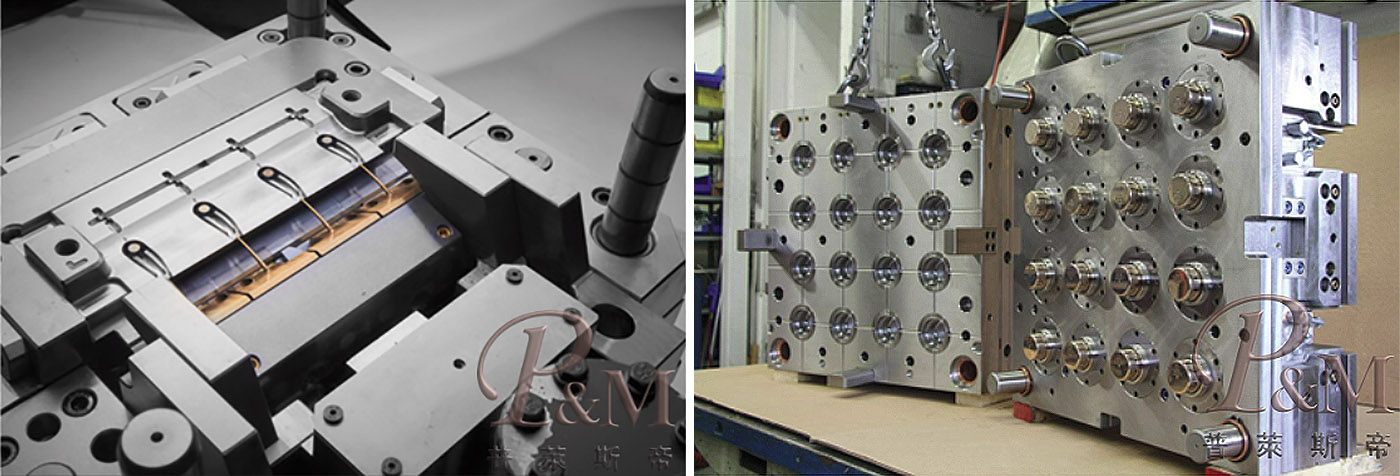

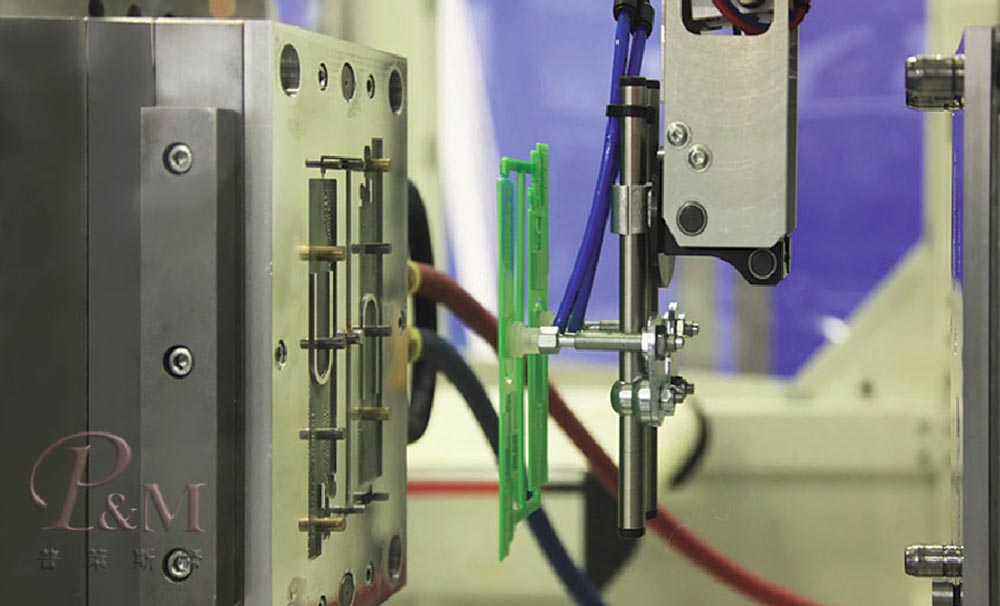

Matrijsinspectie, matrijstesten, monster naar klant

1.Inspectie van schimmel:

Het proces van matrijs en montage wordt eigenlijk beschouwd als het inspectieproces van de matrijs. Bij de matrijsassemblage kunt u controleren of het matrijsframe op zijn plaats zit, of de vingerhoedhuls glad is, of de matrijs verkeerde interferentie heeft gedaan, enz.

2. Testvorm:

Nadat de matrijsproductie is voltooid, moeten we de matrijs op de injectiemachine testen om de staat van de matrijs te testen en of de structuur van de rubberen onderdelen goed is. Via de testmal kunnen we de situatie van de mal begrijpen tijdens het maken van bier en of de structuur van de rubberen onderdelen goed is of niet.

Voor de vereisten van de matrijstest en de verbetering van de defecten van de rubberen onderdelen, verwijzen wij u naar het advies van onze technicus.

3. Vormwijziging:

Na de matrijstest zullen we, afhankelijk van de matrijstestsituatie, overeenkomstige wijzigingen aanbrengen om te voldoen aan de eisen van de klant ten aanzien van de matrijs.

Voor het structuurontwerp moet de structuurverandering proberen de vormsituatie te begrijpen, of het watertransport, de uitwerppen, hoe gemakkelijk te veranderen, enz. Aanraakt, kan worden gecombineerd met de relevante informatie en vervolgens de relevante vormverandering uitvoeren

4. Verandering van de vormstructuur:

Bot toevoegen, kolom toevoegen, structuurwijziging en invoeging opnieuw uitvoeren. Het originele bot plus of min rubber, kolomverschuiving, verhoging of verlaging van de schroefkolom, verhoging of verlaging van de hoogte, batch-front trimmen, enz.

5. Levering matrijzen:

Via goedkope en stabiele transportkanalen garanderen wij dat de matrijs zonder schade of vertraging op de door de klant aangegeven locatie wordt afgeleverd.

6. After-sales service:

Ningbo P&M heeft een compleet verkoop- en after-sales serviceteam.

We bieden een jaar matrijsgarantie en een complete after-sales service om ervoor te zorgen dat onze klanten onze op maat gemaakte matrijsservice naar tevredenheid en zonder zorgen kunnen kopen.

We bieden een volledig assortiment adviesdiensten voorafgaand aan de aankoop, zodat onze klanten weten wat ze nodig hebben.

Onze matrijsontwerpfilosofie is gebaseerd op precisie, hoge snelheid, duurzaamheid, stabiliteit, energiebesparing en gebruiksvriendelijke bediening, en we streven ernaar vele soorten precisie-spuitgietmachinemodellen te ontwikkelen. Op het gebied van de kwaliteitscontrole van de matrijzen, om gebruikers de beste ervaring te bieden, staan we erop geïmporteerde matrijscomponenten te gebruiken en wordt elke assemblagestap getest door ingenieurs met nauwkeurige meetapparatuur om ervoor te zorgen dat elke structuur stabiel, soepel en veilig werkt. Om u preciezere suggesties voor uw behoeften te geven, analyseren wij bovendien uw productkenmerken, productieoutput en de problemen waarmee u momenteel wordt geconfronteerd, evalueren we alle aspecten van uw situatie en geven u passende suggesties. Als u een nieuw product wilt ontwikkelen maar geen plannen heeft om een productielijn te bouwen, helpen wij u ook graag door u de expertise en technische toegang te geven om aan uw behoeften te voldoen.

We hebben een professionele matrijsinbedrijfstellingsafdeling om de matrijzen te testen. Daarnaast helpen we onze klanten automatiseringsapparatuur in hun matrijzen te integreren om ervoor te zorgen dat elke functie soepel verloopt, zodat de matrijs bij uw bedrijf wordt afgeleverd, klaar om onmiddellijk in gebruik te worden genomen.

Wanneer u problemen ondervindt tijdens de werking van de matrijs, staat ons online after-salesteam klaar om reparatiediensten te verlenen. U kunt contact met ons opnemen, het probleem beschrijven en onze technische specialisten zullen u een oplossing bieden zodra zij het probleem begrijpen.

Wij bieden u de meest extreme en perfecte service!

Tegelijkertijd houden we ons aan het concept van samenwerking op lange termijn en zijn we bereid u de laagste prijs te geven onder dezelfde kwaliteit!

Ik hoop dat ik uw bedrijf kan begeleiden om samen vooruitgang te boeken en te ontwikkelen, uw echte partner en vriend te worden en een win-winsituatie te bereiken! Welkom bij onderzoek :)