Kunststof blaasvormdiensten

Introductie van het blaasvormproces

Holblaasgieten (ook wel blaasgieten genoemd) is een methode waarbij de hotmelt-parison door middel van gasdruk in de matrijs wordt gesloten tot een hol product. Het is de derde meest gebruikte kunststofverwerkingsmethode en bovendien een snelgroeiende methode. Een methode voor het vormen van kunststof

Er zijn 3 soorten blaasvormprocessen:

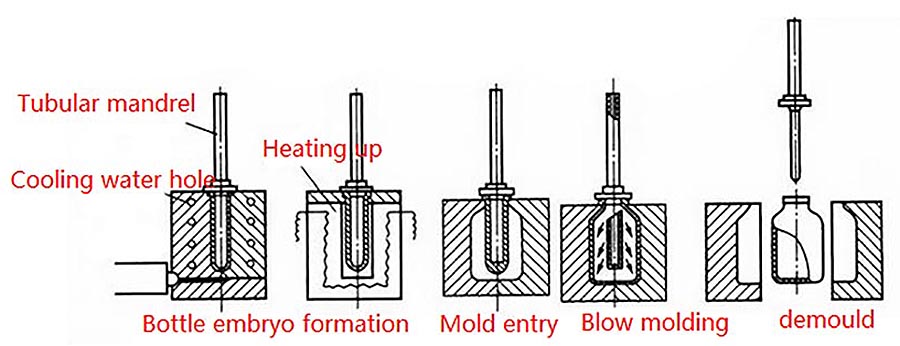

1. Injectie-stretchblaasvormen (ISBM)

Rekblaasvormproces verwijst naar een blaasvormproces door middel van biaxiaal gericht uitrekken. Het rekblaasvormproces is ontwikkeld op basis van het gewone extrusieblaasvormproces en het spuitblaasvormproces. Ten eerste wordt de parison gemaakt door middel van extrusie of injectiemethode, en vervolgens wordt de parison verwerkt tot de geschikte rektemperatuur van het plastic, en vervolgens in de lengterichting uitgerekt door interne (door rekdoorn) of externe (door rekklem) mechanische kracht, aan de Tegelijkertijd of later door opblazen met perslucht voor dwarsstrekking, en uiteindelijk wordt het product verkregen.

Spuitgietblaasvormen wordt vaak gebruikt voor hoogwaardige, zeer heldere polyethyleentereftalaat (PET) containers, zoals waterflessen. Het injectieproces zorgt voor een zeer nauwkeurige afwerking en de rekring zorgt voor hoge mechanische eigenschappen. Dit proces is ideaal voor dranken, landbouwchemicaliën en producten voor persoonlijke verzorging.

Technische beschrijving:

In fase 1

Er wordt gebruik gemaakt van dezelfde techniek als het spuitgietproces, d.w.z. de voorvorm wordt over een doorn spuitgegoten.

In fase 2

Bij het spuitgietblaasgieten wordt de doorn vervangen door een rekstaaf. De voorvorm wordt in de blaasvorm gestoken en vastgeklemd.

In fase 3

De voorvorm wordt in de lengterichting uitgerekt door via rekstaven lucht in de mal te blazen.

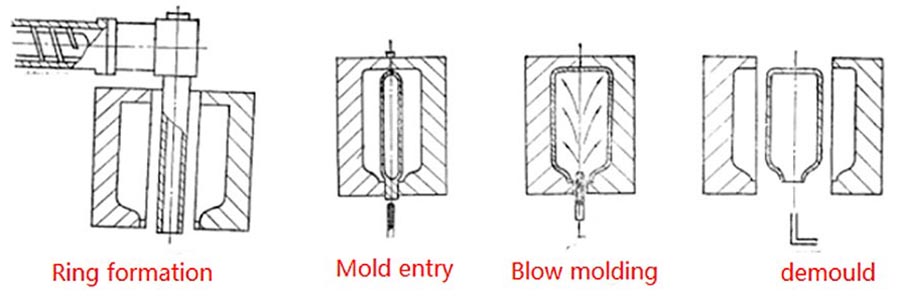

2.Extrusie blaasvormen (EBM)

Extrusieblaasvormen wordt veel gebruikt en heeft lage verwerkings- en bedrijfskosten. Het kan worden gebruikt om producten van verschillende vormen te vervaardigen, en er is een verscheidenheid aan materialen om uit te kiezen. De containers die door dit proces worden geproduceerd, kunnen integrale handvatten en meerlaagse dunne wanden hebben.

Technische beschrijving:

In fase 1

Het kunststofpolymeer wordt met behulp van conventionele extrusiecomponenten in een mal geëxtrudeerd. Het plastic polymeer heeft de vorm van een ronde buis op een doorn, ook wel een extrusieparison genoemd. Het extrusieproces is continu.

In fase 2

Zodra de geëxtrudeerde parison de gewenste lengte heeft bereikt, worden de matrijzen aan beide zijden gesloten. Op dit moment wordt een gesloten toestand tegen de malwand gevormd. Gebruik een mes om de bovenkant van de parison af te snijden. Met een blaaspin wordt lucht in de holte geblazen, waardoor de holte gedwongen wordt te vervormen naar de vorm van de mal. Heet plastic. Het basispolymeer stolt in het koude gereedschap.

In fase 3

Wanneer het onderdeel voldoende is afgekoeld, wordt de mal geopend en wordt het onderdeel verwijderd.

In fase 4

Gebruik de trimmer om de randen bij te snijden

De belangrijkste voordelen van extrusieblaasgieten zijn de ruime keuze aan materialen tijdens de verwerking en de mogelijkheid om producten met complexe vormen te vervaardigen.

Spuitgieten met rekblaasvormen kan containers met een hoge transparantie produceren. Het rekvoorvormproces wordt gebruikt bij het proces van procestoepassing, wat de sterkte van het onderdeel aanzienlijk kan verbeteren en tegelijkertijd de luchtdichtheid en waterdichtheid van de container kan verbeteren, zodat dit proces kan worden gebruikt voor het verpakken van irriterend voedsel, geconcentreerde vloeistof en chemicaliën.

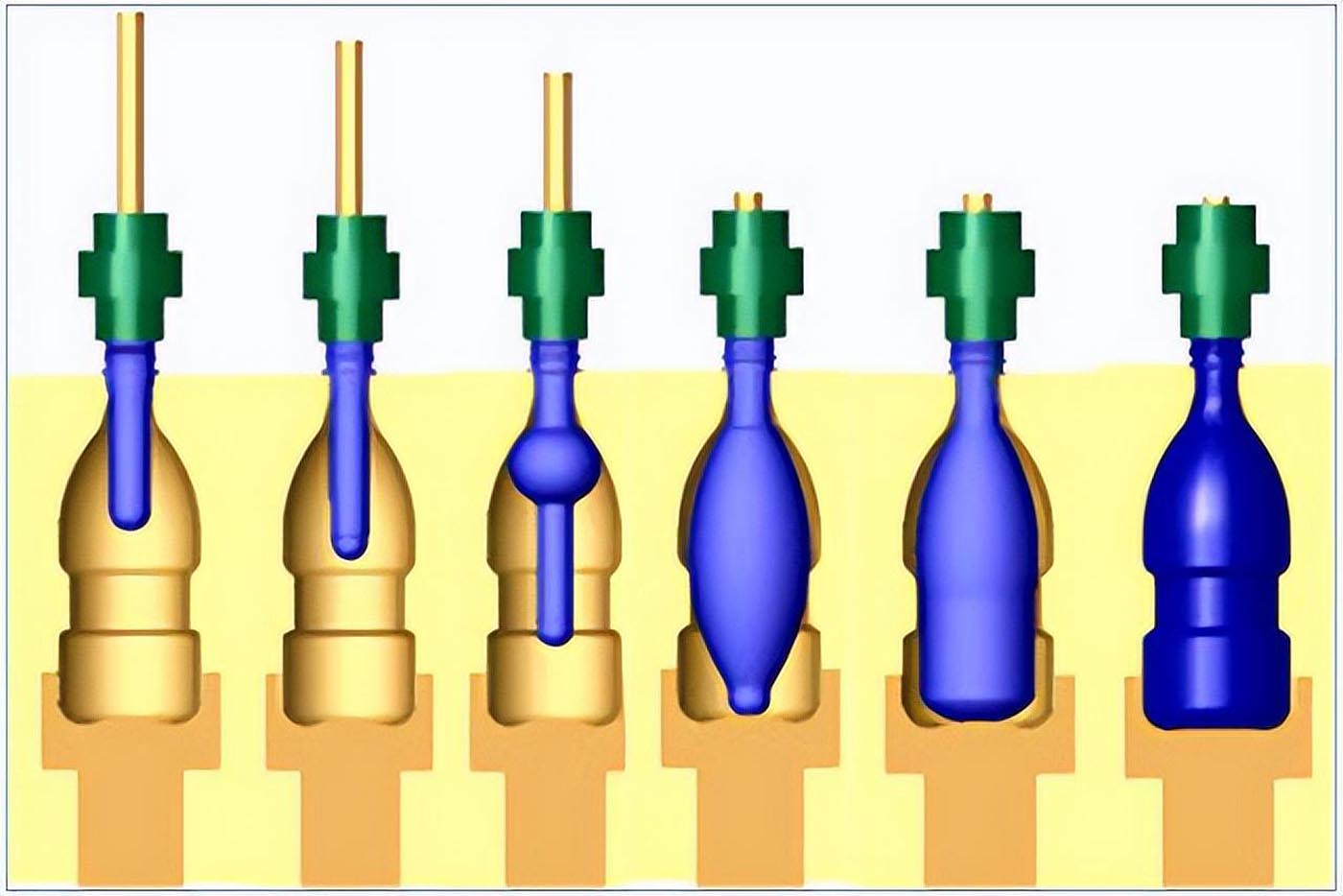

3. Spuitgieten (IBM)

Spuitgieten is een zeer nauwkeurig proces dat geschikt is voor de productie van verpakkingen voor medische hulpmiddelen of cosmetica, maar ook voor containers die nauwkeurige halzen en brede openingen vereisen.

Technische beschrijving:

Het spuitgietproces wordt uitgevoerd op een draaitafel die de onderdelen naar elke verwerkingsruimte overbrengt.

In fase 1

De gesmolten knuppel wordt door de spuitgietmachine in de holte van de voorvormmatrijs geïnjecteerd en de centrale draaitafel draait 120 ° naar het blaasplatform.

In fase 2

Lucht wordt in de voorvormvorm geblazen, waardoor de glasklomp tegen de vormwanden wordt gedrukt om de gewenste vorm te vormen.

In fase 3

Na afkoelen tot een geschikte temperatuur wordt het onderdeel 120° gedraaid en gescheiden van de centrale draaitafel. Het hele proces vereist geen trimmen en andere behandelingen.

4. Toepasselijk materiaal

Alle thermoplastische materialen kunnen worden geblazen, maar sommige materialen zijn mogelijk beter geschikt voor een bepaald proces. Typische materialen die kunnen worden verwerkt door extrusieblaasgieten zijn polypropyleen (PP), polyethyleen (PE), PET en polyvinylchloride (PVC). De geschikte materialen voor spuitblaasgieten zijn PP en hogedichtheidpolyethyleen (HDPE). Typische materialen die gewoonlijk worden gebruikt bij spuitgietblaasvormen zijn PE en PET

5. Verwerkingskosten

Als we de verwerkingskosten vergelijken, is extrusieblaasgieten het goedkoopste, spuitgietblaasgieten is meestal tweemaal zo hoog als extrusieblaasgieten en injectie-rekblaasgieten is het duurst.

De verwerkingscyclus is zeer kort, een enkele mal kan 10 of meer holtes bevatten en een cyclus kan in 1 tot 2 minuten worden voltooid.

Ook zijn de arbeidskosten relatief laag en de mate van automatisering hoog, maar de instel- en aanpassingskosten zijn relatief hoog, waardoor meestal alleen de productie en verwerking van een enkel product wordt uitgevoerd.

6. Milieu-impact

Alle thermoplastische kunststoffen zijn recyclebaar en procesafval kan ter plaatse worden gerecycled. Afvalmaterialen kunnen na gebruik ook worden omgezet in nieuwe producten. Gerecycled PET wordt bijvoorbeeld vooral gebruikt voor de productie van bepaalde kleding. Kunststofblazen is energiezuiniger dan glasblazen

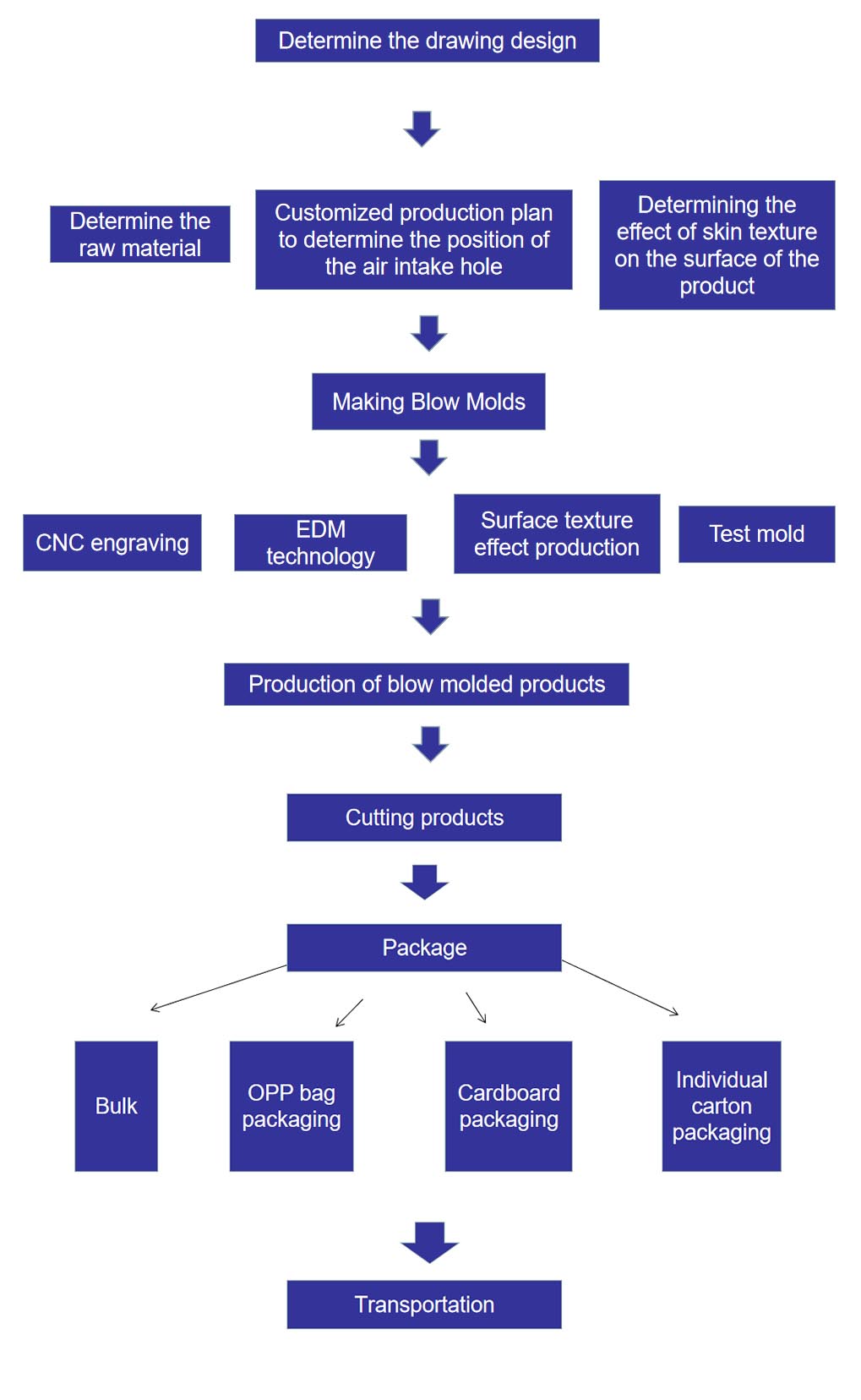

Specifiek proces van blaasvorm/product

Bepaal het tekeningontwerp

1. Blaasvormproducten hebben een aantal speciale kenmerken en er moet voldoende ruimte zijn in de blaasvormproducten om de productie van producten te voltooien. Wij moeten met de klant overleggen en bepalen of het ontwerp van de tekening voldoet aan de eisen van blaasgieten

2. Bepaal wat de grondstof van het product is. Sommige materialen kunnen niet worden geblazen

3. De blaasvorm moet een luchtinlaat hebben. We moeten dit met de klant bespreken en de locatie van de luchtinlaat bepalen.

4. Bepaal het huidtextuureffect op het oppervlak van het product. Over het algemeen kiezen de blaasvormproducten voor een mat huidtextuureffect, wat het beste is. We zullen enkele case-effecten geven waarmee klanten het oppervlaktetextuureffect kunnen kiezen.

Blaasvormen maken

1. We zullen eerst CNC gebruiken om de vorm van het product op de mal te graveren

2. Vervolgens gebruiken we EDM-technologie om de matrijs nauwkeurig te bewerken

3. Volgens de eisen van klanten om het effect van de huidtextuur op het oppervlak van het product te maken

4. Test de mal om producten te produceren en pas vervolgens de mal aan

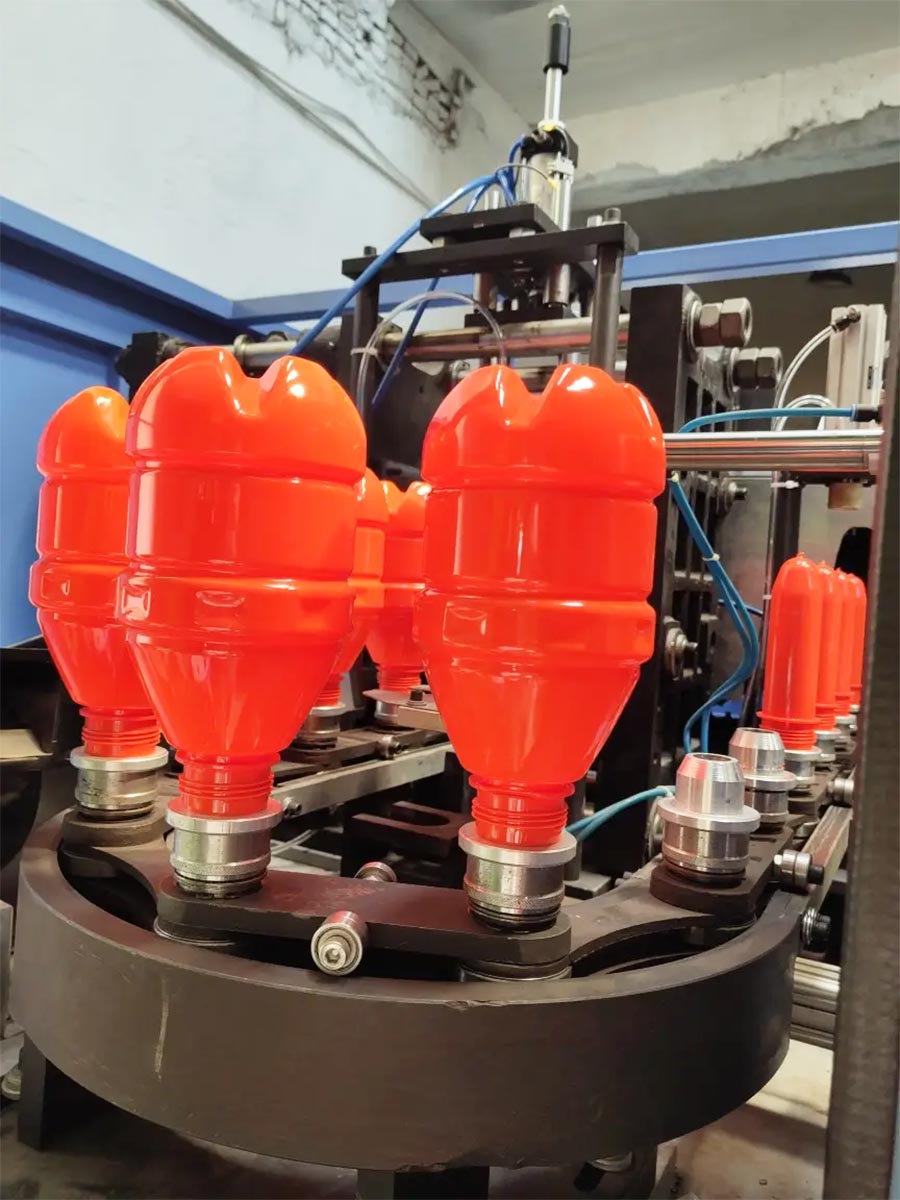

Productie van blaasvormproducten

1. Kies de meest geschikte blaasvormtechnologie

Afhankelijk van het productontwerp en het toepassingsbereik kiezen we het meest geschikte blaasvormproces (injectie-stretchblaasgieten, extrusieblaasgieten, injectieblaasgieten).

2.Het product wordt geproduceerd volgens het geselecteerde blaasvormproces

Snijproducten

1. Snijd het product machinaal (het product wordt geproduceerd met de materiaalkop, waarvoor de machine moet snijden. We hebben twee soorten machines, één is een semi-automatische machine, die handmatig snijden vereist, en een bepaalde vergoeding is Arbeidskosten. De andere is een volautomatische machine, die wordt gedaan door een robotarm (foto van het zojuist geproduceerde product).

2.Verpak het eindproduct in een doos en transporteer het naar het fabrieksmagazijn voor verpakking.

Verpakking (we verpakken volgens de behoeften van klanten)

1.Bulk: wij verpakken volgens de kenmerken van het product. Indien het product stapelbaar is, verpakken wij het stapelbaar. Ons doel is om de verpakkingsgrootte zo klein mogelijk te maken, om zo de verzendkosten voor de klant te verlagen.

2. Individueel verpakt: individueel verpakt per OPP-zak, met kartonnen verpakking en individueel verpakt in karton.

1 OPP-zakverpakking: het is om een gewone OPP-zak te gebruiken om het product over te brengen. Als de hoeveelheid klein is, gebruiken we handmatige individuele verpakking, als de hoeveelheid groot is, gebruiken we machinale verpakking.

2 Kartonnen verpakking: Er wordt gecoat papier gebruikt om de verpakking van het product vast te zetten, en soms wordt er een blisterverpakking van gemaakt met een blisterdoos.

3 Individuele kartonnen verpakkingen: in een op maat gemaakte doos wordt het product individueel verpakt en het gewenste effect van de klant kan op de doos worden gedrukt.

(De tijd voor eenvoudige individuele verpakkingen bedraagt doorgaans ongeveer 7-9 dagen, als de complexe individuele verpakking de werkelijke situatie nodig heeft)

Transportservice (we zullen de beste verzendmethode voor klanten kiezen op basis van hun vereisten)

1. Luchtvervoer

Luchtvracht kan over het algemeen kiezen voor FedEx, UPS, DHL, Sagawa Express, TNT en ander expresvervoer.

De tijdslimiet is over het algemeen ongeveer 9-12 dagen om aan te komen, (exclusief belasting)

2. Zeevervoer

(1) DDP: DDP over zee is van deur tot deur, belasting is al inbegrepen en de tijdslimiet zal naar verwachting over ongeveer 35-45 dagen aankomen

(2) CIF: Wij regelen het transport van de goederen naar de door de klant aangewezen bestemmingshaven, en de klant moet de inklaring voltooien na aankomst in de bestemmingshaven.

(3) FOB: wij vervoeren de goederen naar aangewezen havens in China en regelen de douaneaangifte voor de goederen. Voor de rest van het proces zijn de door de klant aangewezen expeditieregelingen vereist.

3. Vervoer over land

Landtransport is het regelen van vrachtwagenvervoer naar klanten. De landen die deze transportmethode over het algemeen gebruiken zijn: Vietnam, Thailand, Rusland, enz. De tijdslimiet is over het algemeen ongeveer 15-25 dagen om aan te komen, inclusief belasting

4. Spoorvervoer

Spoorvervoer wordt voornamelijk gebruikt in Europese landen en de tijdslimiet bedraagt ongeveer 45-60 dagen, inclusief belastingen.

Dienst na verkoop

Ningbo P&M heeft een compleet verkoop- en after-sales serviceteam.

We bieden een jaar matrijsgarantie en een complete after-sales service om ervoor te zorgen dat onze klanten onze op maat gemaakte matrijsservice naar tevredenheid en zonder zorgen kunnen kopen.

We bieden een volledig assortiment adviesdiensten voorafgaand aan de aankoop, zodat onze klanten weten wat ze nodig hebben.

Onze matrijsontwerpfilosofie is gebaseerd op precisie, hoge snelheid, duurzaamheid, stabiliteit, energiebesparing en gebruiksvriendelijke bediening, en we streven ernaar vele soorten precisie-spuitgietmachinemodellen te ontwikkelen. Op het gebied van de kwaliteitscontrole van de matrijzen, om gebruikers de beste ervaring te bieden, staan we erop geïmporteerde matrijscomponenten te gebruiken en wordt elke assemblagestap getest door ingenieurs met nauwkeurige meetapparatuur om ervoor te zorgen dat elke structuur stabiel, soepel en veilig werkt. Om u preciezere suggesties voor uw behoeften te geven, analyseren wij bovendien uw productkenmerken, productieoutput en de problemen waarmee u momenteel wordt geconfronteerd, evalueren we alle aspecten van uw situatie en geven u passende suggesties. Als u een nieuw product wilt ontwikkelen maar geen plannen heeft om een productielijn te bouwen, helpen wij u ook graag door u de expertise en technische toegang te geven om aan uw behoeften te voldoen.

We hebben een professionele matrijsinbedrijfstellingsafdeling om de matrijzen te testen. Daarnaast helpen we onze klanten automatiseringsapparatuur in hun matrijzen te integreren om ervoor te zorgen dat elke functie soepel verloopt, zodat de matrijs bij uw bedrijf wordt afgeleverd, klaar om onmiddellijk in gebruik te worden genomen.

Wanneer u problemen ondervindt tijdens de werking van de matrijs, staat ons online after-salesteam klaar om reparatiediensten te verlenen. U kunt contact met ons opnemen, het probleem beschrijven en onze technische specialisten zullen u een oplossing bieden zodra zij het probleem begrijpen.

Betrokken industrie

1. Watertechniek

2. Medische industrie

3. Kinderspeelgoedindustrie

4. Industrie van sportartikelen

5. Opklapbare stoel

6. Kunststof container

Verwerkingsapparatuur

Ons kernblaasgietfabrieksoppervlak bedraagt 5000 vierkante meter

Tientallen professionele apparatuur

We hebben duizenden blaasvormen gemaakt

Wij hebben 15 jaar ervaring in het blaasgieten.

Wij bieden een volledig assortiment bewerkingstechnologieën tot vijf-assig.

De software is geschikt voor alle 2D-, 3D- en vijfassige programmeringen.

Het heeft de meest complete categorieën en maten CNC-frezen, hogesnelheidsfrezen, EDM en andere apparatuur.

Het gebruik van digitale technologie heeft geleid tot gegevensverzameling, herinneringen voor het in- en uitstappen van de machine en digitaal fabrieksbeheer.

24 uur non-stop, in dringende gevallen gebruiken we het back-up-noodmechanisme om de levertijd te garanderen