Professionele rotatiegietdiensten

Dienstbeschrijving

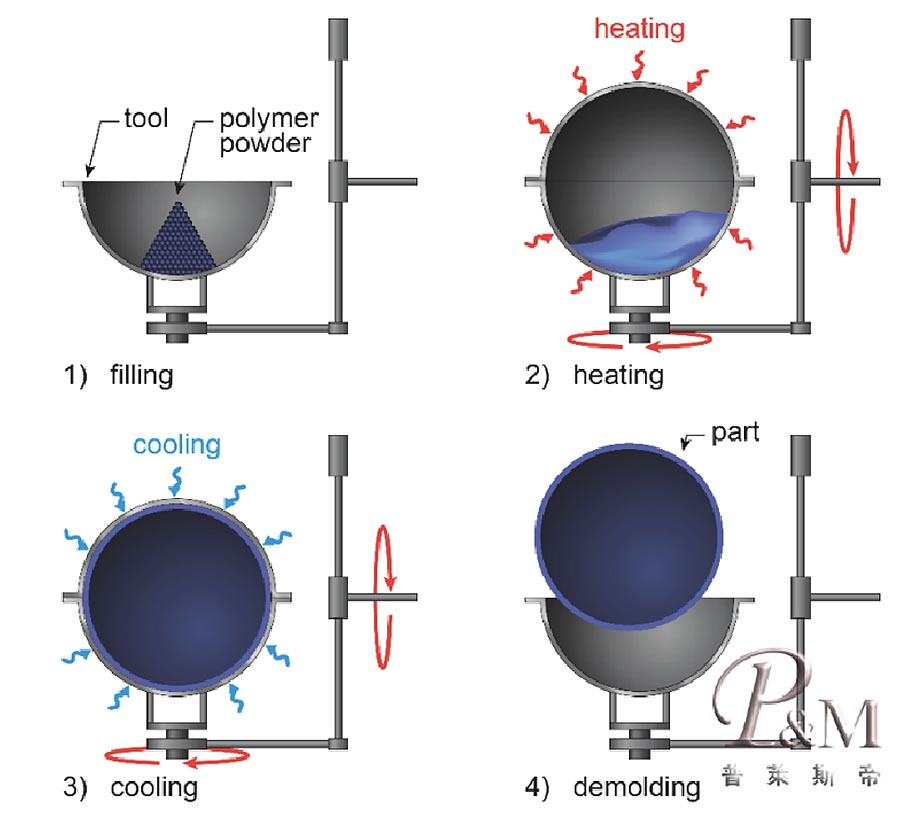

Rotatiegieten, ook algemeen bekend als rotatiegieten, rotatiegieten en zelfs rotogieten, is een kunststofproductieproces voor het produceren van ongelooflijk duurzame producten met een vrijwel onbeperkte levensduur. Er is een verscheidenheid aan materialen beschikbaar voor rotatiegieten, waarbij polyethyleen (PE) het meest gebruikte materiaal is.

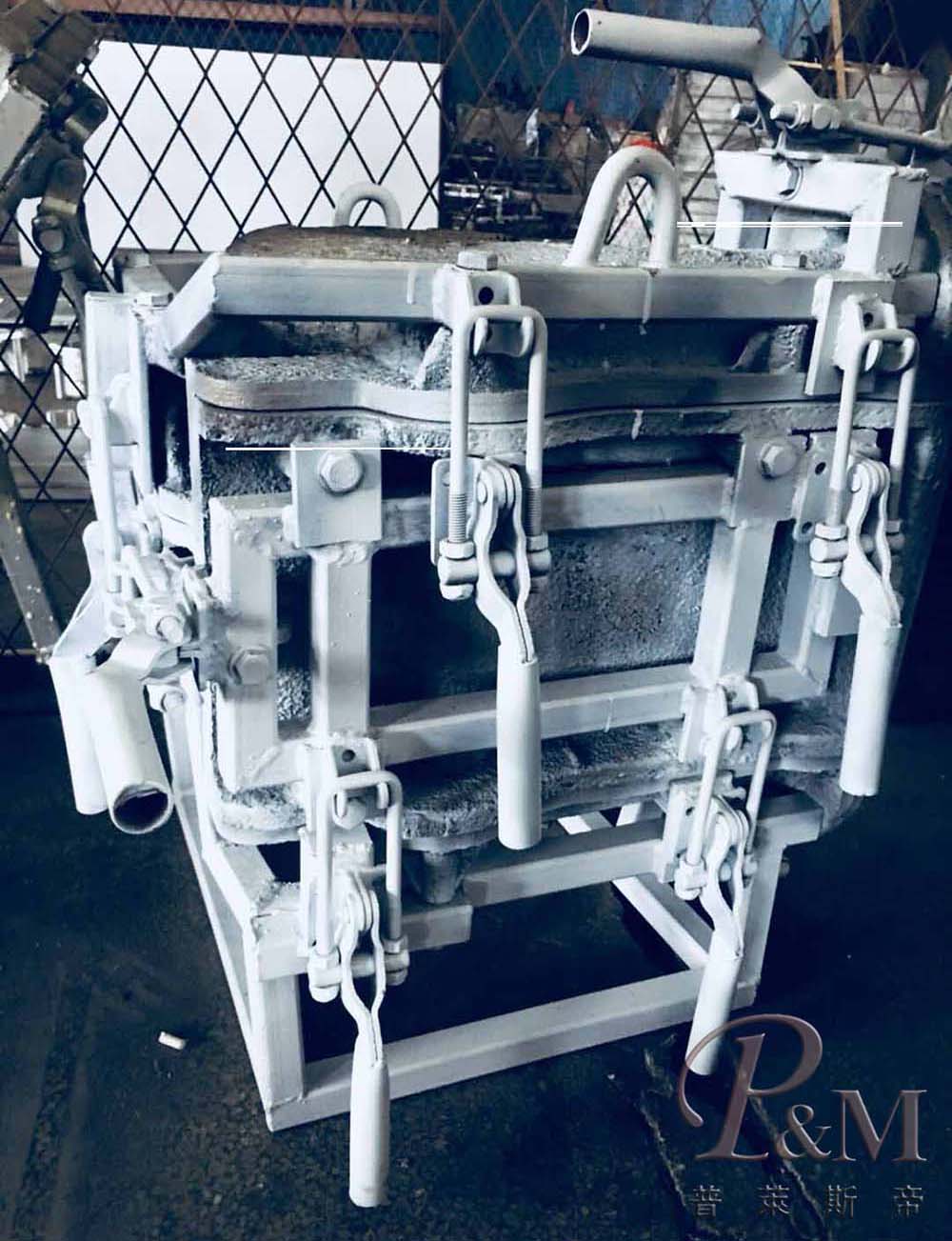

Voor het rotatiegietproces is een mal of gereedschap nodig, dat op een aantal manieren kan worden geproduceerd, waaronder fabricage, gieten of machinaal bewerken. Matrijzen voor het productieproces van kunststoffen zijn doorgaans gemaakt van aluminium, terwijl sommige gereedschappen zijn vervaardigd van roestvrij staal of koolstofstaal. Velen op het gebied van rotatiegieten geven er de voorkeur aan dat mallen voor rotatiegieten zijn opgebouwd uit aluminium, omdat het beter slijt bij blootstelling aan water tijdens koelcycli van het rotatiegietproces, beter dan koolstofstaal, dat doorgaans roest, waardoor de mogelijkheid ontstaat om roest over te brengen op het gevormde vormstuk. producten. Aluminium is doorgaans ook gemakkelijker aan te passen en te onderhouden in vergelijking met matrijzen van koolstofstaal.

De rollen zijn ontworpen met specifieke contouren en vormen die het plastic materiaal geleidelijk buigen en vormgeven terwijl het er doorheen gaat. De rollen kunnen worden verwarmd of gekoeld om de temperatuur van het plastic te helpen beheersen en de gewenste eigenschappen van het eindproduct te bereiken.

Roterende kunststoftechnologie wordt vaak gebruikt om een verscheidenheid aan producten te produceren, waaronder buizen, goten, sierlijsten en gietstukken. Het proces is zeer veelzijdig en kan worden gebruikt met een breed scala aan plastic materialen, waaronder PVC, PET, polycarbonaat en polypropyleen.

Rotatiekunststoftechnologie is ook een kosteneffectief productieproces, omdat er minimaal gereedschap en apparatuur voor nodig is in vergelijking met andere vormprocessen. Bovendien kan het proces eenvoudig worden geautomatiseerd, waardoor de arbeidskosten verder worden verlaagd en de productie-efficiëntie wordt verhoogd.

Een van de belangrijkste voordelen van de kunststofwalstechnologie is het vermogen om lange, doorlopende vormen te produceren met consistente kwaliteit en precisie. Het proces is ook zeer efficiënt, omdat het snel en met minimaal afval grote hoeveelheden producten kan produceren.

Ondanks de vele voordelen heeft de Rotational Plastic-technologie enkele beperkingen. Het proces is het meest geschikt voor het produceren van eenvoudige, uniforme vormen met consistente doorsneden. Complexe vormen met variërende doorsneden kunnen extra verwerkingsstappen of alternatieve productieprocessen vereisen.

Kenmerken en voor- en nadelen van rotatiegietproducten

Kenmerken:

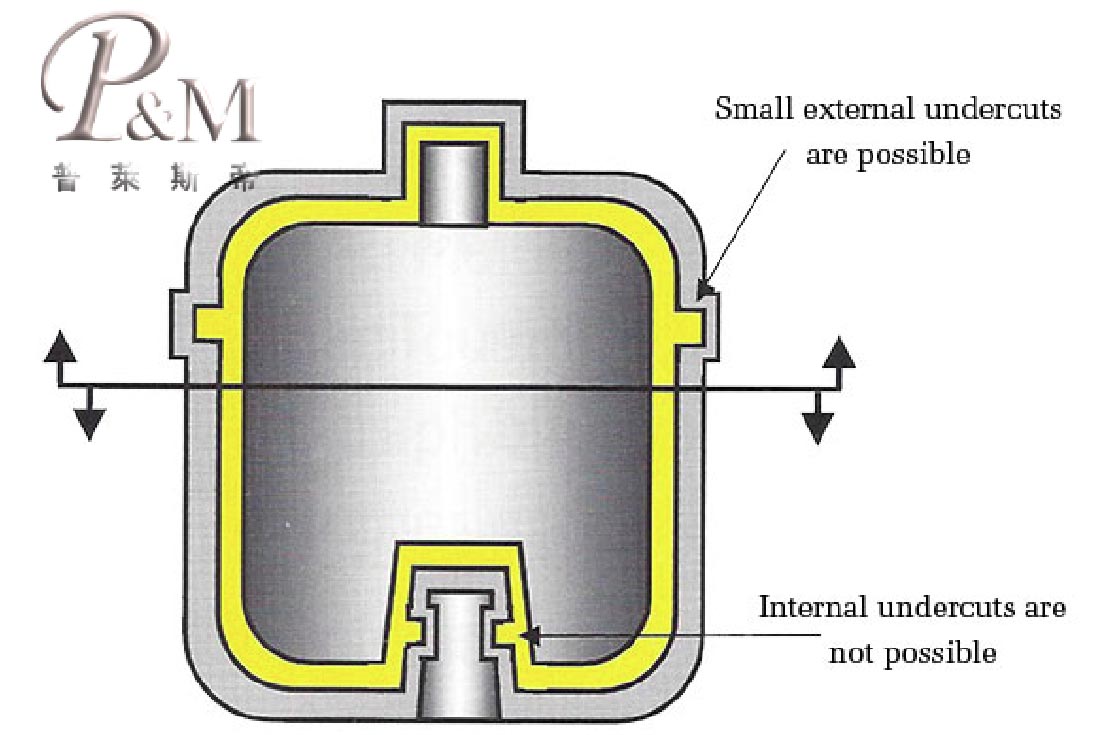

Ontwerpflexibiliteit: Door rotatiegieten kan een breed scala aan vormen en maten worden geproduceerd, inclusief complexe geometrieën die moeilijk te realiseren zijn met andere productieprocessen.

Duurzaamheid: Producten gemaakt met behulp van rotatiegieten staan bekend om hun sterkte, duurzaamheid en slagvastheid.

Consistentie: Het proces van rotatiegieten zorgt ervoor dat de dikte van het plastic materiaal overal in het product uniform is, wat resulteert in een consistente sterkte en duurzaamheid.

Lage kosten: Rotatiegieten is een relatief goedkoop productieproces, waardoor het een aantrekkelijke optie is voor de productie van grote, holle kunststofproducten.

Pluspunten:

Lichtgewicht: Producten gemaakt met behulp van rotatiegieten zijn licht van gewicht, waardoor ze gemakkelijk te transporteren en te hanteren zijn.

Lage gereedschapskosten: De gereedschapskosten voor rotatiegieten zijn aanzienlijk lager dan die voor andere productieprocessen, waardoor het een betaalbare optie is voor kleinschalige productie.

Maatwerk: Rotatiegieten maakt aanpassing van het productontwerp mogelijk, inclusief kleur, textuur en afwerking.

Milieuvriendelijk: Rotatiegieten is een milieuvriendelijk productieproces dat weinig afval produceert en gerecyclede materialen gebruikt.

Nadelen:

Beperkte materiaalopties: Het scala aan materialen dat kan worden gebruikt voor rotatiegieten is beperkt, wat de toepassingen waarvoor het geschikt is kan beperken.

Beperkte precisie: Rotatiegieten is mogelijk niet geschikt voor het produceren van producten met hoge precisie of nauwe toleranties.

Lange productietijden: Het rotatiegietproces kan langzaam zijn, wat mogelijk niet geschikt is voor tijdgevoelige projecten.

Beperkte schaal: Rotatiegieten is over het algemeen beperkt tot het produceren van grote, holle voorwerpen, die mogelijk niet geschikt zijn voor kleinere producten.

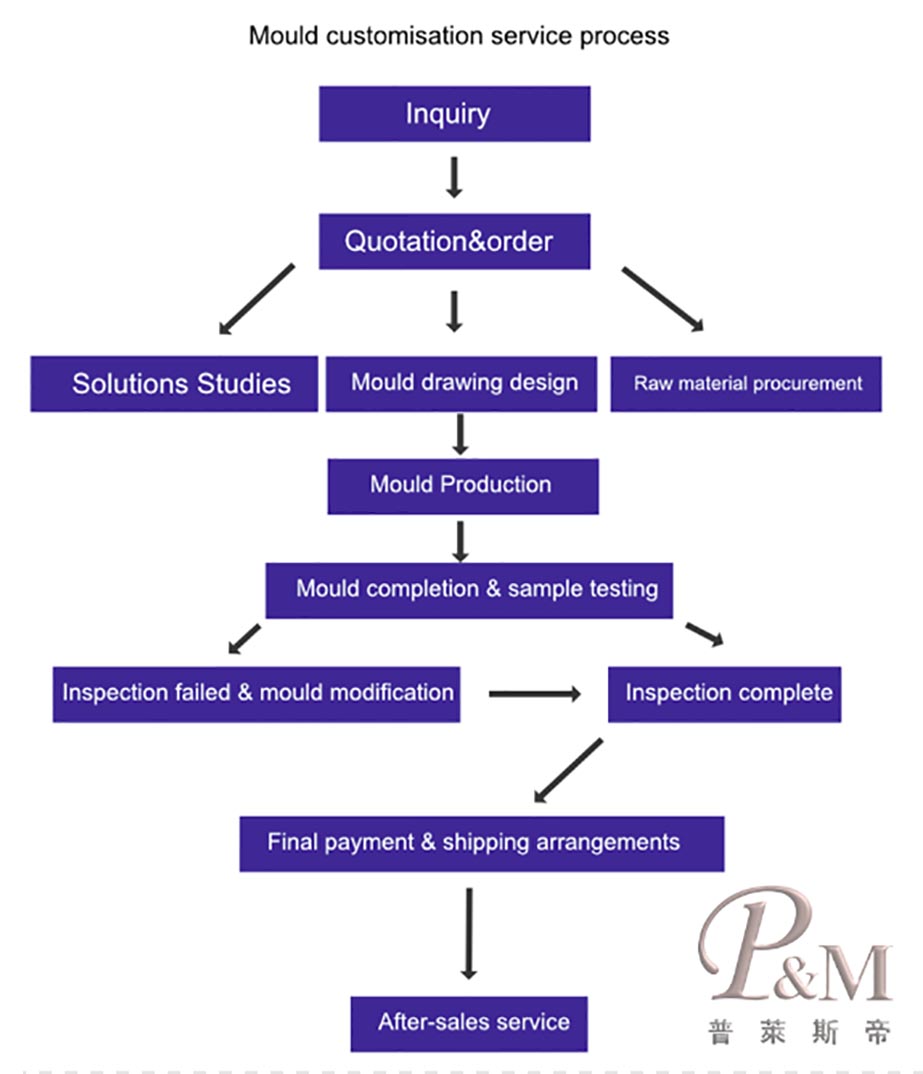

Serviceproces

Het proces van rotatiegieten is vervelend en ingewikkeld, het lijkt eenvoudig en vereist veel processen achter de bewerking. Het proces omvat voornamelijk: het accepteren van de aangepaste eisen van de klant, het matrijsontwerp van het engineeringteam, de matrijsproductie, matrijsinspectie en proefmatrijs, matrijsmodificatie en -reparatie, matrijsonderhoud. De volgende Ningbo P&M leidt u één voor één door het proces.

1.Bestelling bevestigen en voorbereiden

Klant plaatst de bestelling, analyse van productstructuur, materiaal- en verwerkingstechnologie, beslissing over rotatiegietmachine-uitrusting

Materiaalvoorbereiding: De eerste stap in het rollen van plastic proces is het voorbereiden van het plastic materiaal. Dit kan inhouden dat het materiaal wordt geëxtrudeerd tot een vlakke plaat of strook, of dat er kant-en-klare platen of stroken worden gebruikt.

Zodra het plastic materiaal is voorbereid, wordt het op de rolvormmachine geladen. De machine bestaat uit een reeks rollen die het materiaal geleidelijk in het gewenste profiel vormen.

2. Ontwerp en productie van product en roller

Het productontwerpproces is een cruciale fase in de ontwikkeling van een nieuw product. Voordat een product kan worden vervaardigd, is het belangrijk om verschillende stappen te doorlopen om ervoor te zorgen dat het ontwerp levensvatbaar is en voldoet aan de behoeften van de beoogde gebruikers.

De eerste stap in het productontwerpproces is het identificeren van het probleem of de behoefte die met het product zal worden aangepakt. Dit omvat het uitvoeren van marktonderzoek en het verzamelen van feedback van potentiële klanten om hun behoeften en voorkeuren te begrijpen.

Zodra het probleem of de behoefte is geïdentificeerd, is de volgende stap het ontwikkelen van een concept voor het product. Hierbij kan het gaan om het schetsen van ideeën of het maken van 3D-modellen om het ontwerp te visualiseren.

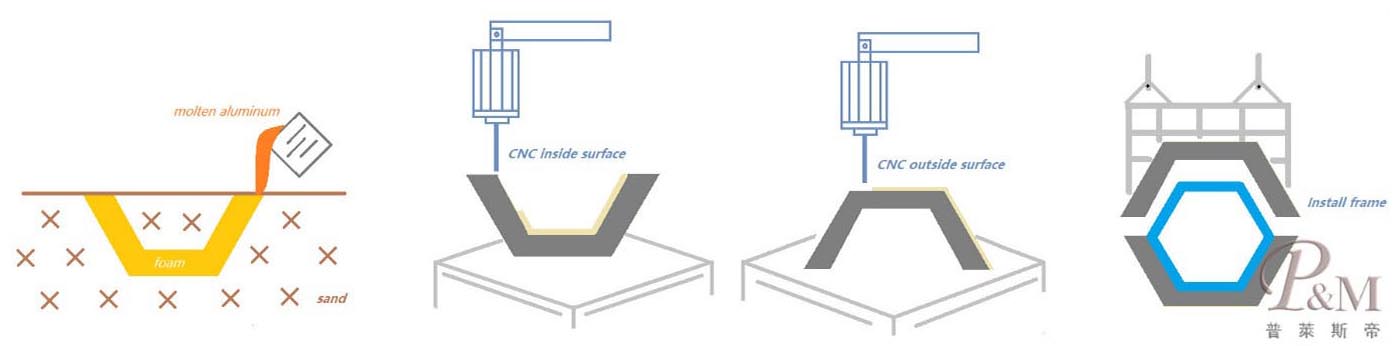

Nadat de productspecificaties zijn vastgesteld, is de volgende stap het maken van een prototype of mockup van het product. Dit kan op verschillende manieren worden gedaan, zoals 3D-printen, CNC-bewerking of handwerk.

De rollen die in de rolvormmachine worden gebruikt, zijn ontworpen met specifieke contouren en vormen die het plastic materiaal geleidelijk buigen en vormen terwijl het erdoorheen gaat. De rollen kunnen worden verwarmd of gekoeld om de temperatuur van het plastic te helpen beheersen en de gewenste eigenschappen van het eindproduct te bereiken. De rolopstelling wordt aangepast op basis van de specifieke vorm en afmetingen van het eindproduct.

Het principe van materiaalkeuze is: gebaseerd op het type gegoten kunststof, productvorm, maatnauwkeurigheid, productuiterlijk, kwaliteits- en gebruikseisen, productiebatchgrootte, rekening houdend met snijden, polijsten, lassen, etsen, vervorming, slijtvastheid en andere materiaaleigenschappen, rekening houdend met de economie en productieomstandigheden van de mal en verwerkingsmethoden, om verschillende soorten staal te kiezen. Er zijn veel vormstaalsoorten en de keuze van het vormmateriaal kan worden bepaald door de aard van het product en het aantal producten.

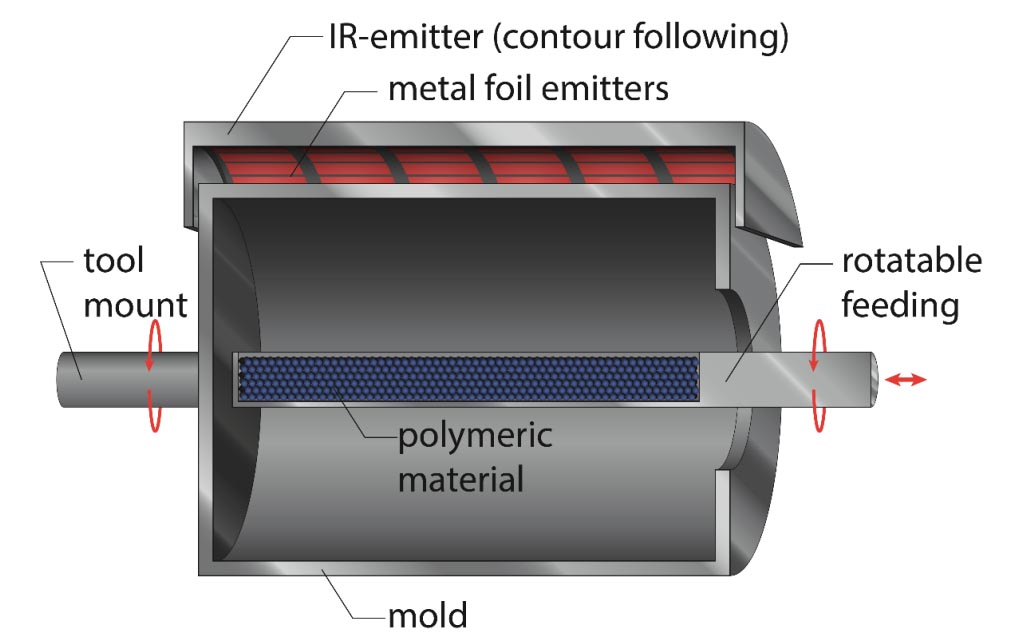

Rotatiegietmachines worden in een groot aantal maten gemaakt. Ze bestaan normaal gesproken uit mallen, een oven, een koelkamer en malspindels. De spindels zijn gemonteerd op een roterende as, die zorgt voor een uniforme coating van het plastic in elke mal. Matrijzen (of gereedschappen) worden vervaardigd uit gelast plaatstaal of gegoten. De fabricagemethode wordt vaak bepaald door de grootte en complexiteit van het onderdeel; de meest ingewikkelde onderdelen zijn waarschijnlijk gemaakt van gegoten gereedschap. Matrijzen worden doorgaans vervaardigd uit roestvrij staal of aluminium. Aluminium mallen zijn meestal veel dikker dan een gelijkwaardige stalen mal, omdat het een zachter metaal is. Deze dikte heeft geen significante invloed op de cyclustijden, aangezien de thermische geleidbaarheid van aluminium vele malen groter is dan die van staal. Vanwege de noodzaak om voorafgaand aan het gieten een model te ontwikkelen, hebben gegoten mallen vaak extra kosten die verband houden met de vervaardiging van het gereedschap, terwijl gefabriceerde stalen of aluminium mallen, vooral wanneer ze worden gebruikt voor minder complexe onderdelen, goedkoper zijn. Sommige mallen bevatten echter zowel aluminium als staal. Hierdoor zijn variabele diktes in de wanden van het product mogelijk. Hoewel dit proces niet zo nauwkeurig is als spuitgieten, biedt het de ontwerper wel meer mogelijkheden. De toevoeging van aluminium aan het staal zorgt voor meer warmtecapaciteit, waardoor de smeltstroom langer vloeibaar blijft.

Vervaardiging van het rotatieproduct

1. Het plastic vormen

Terwijl het plastic materiaal door de rollen gaat, wordt het geleidelijk in de gewenste vorm gevormd. De rollen kunnen worden aangepast om de gewenste doorsnede en geometrie van het eindproduct te bereiken.

2. Snijden en afwerken

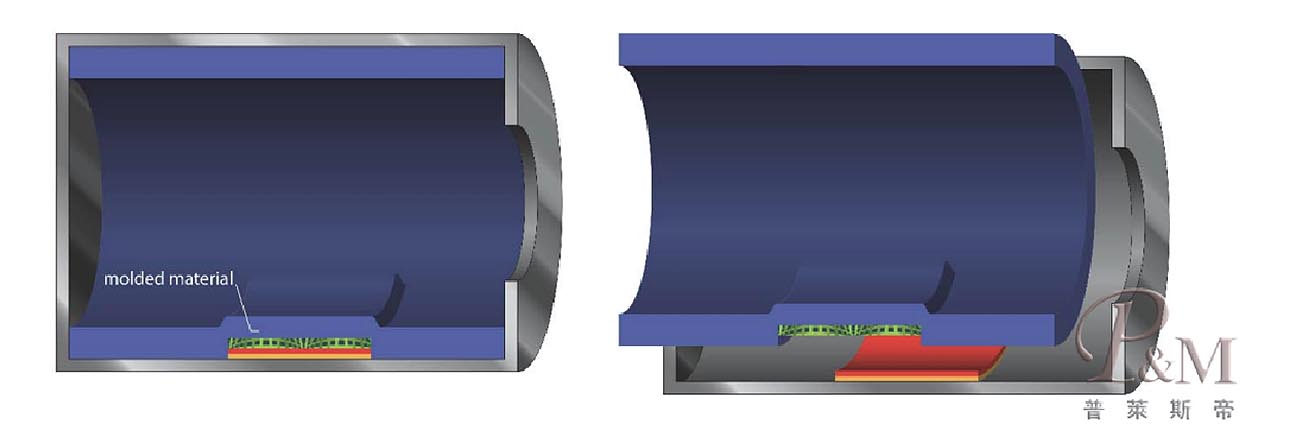

De onderdelen waaruit de productruimte bestaat, worden gegoten onderdelen genoemd (d.w.z. de mal als geheel) en de onderdelen (van de mal) die het buitenoppervlak van het product vormen, worden holtes (Cavity) genoemd.

Over het algemeen betekent een groter aantal holtes in een matrijs dat deze meer producten in één enkele injectie kan produceren, dat wil zeggen een groter productievolume. De kosten van de matrijs zullen echter ook stijgen, dus het aantal holtes in de matrijs moet worden gerationaliseerd in overeenstemming met de te bereiken productiehoeveelheid.

3. Kwaliteitscontrole

Gedurende het hele proces van het rollen van plastic worden kwaliteitscontroles uitgevoerd om ervoor te zorgen dat het eindproduct aan de vereiste specificaties voldoet. Dit kan het meten van de afmetingen en het inspecteren van de oppervlakteafwerking van het product inhouden.

4.Verpakking en verzending

Nadat het eindproduct is geïnspecteerd en goedgekeurd, wordt het verpakt en naar de klant verzonden.

Via goedkope en stabiele transportkanalen garanderen wij dat de matrijs zonder schade of vertraging op de door de klant aangegeven locatie wordt afgeleverd.

5 Klantenservice

Ningbo P&M heeft een compleet verkoop- en after-sales serviceteam.

We bieden een jaar matrijsgarantie en een complete after-sales service om ervoor te zorgen dat onze klanten onze op maat gemaakte matrijsservice naar tevredenheid en zonder zorgen kunnen kopen.

We bieden een volledig assortiment adviesdiensten voorafgaand aan de aankoop, zodat onze klanten weten wat ze nodig hebben.

Onze matrijsontwerpfilosofie is gebaseerd op precisie, hoge snelheid, duurzaamheid, stabiliteit, energiebesparing en gebruiksvriendelijke bediening, en we streven ernaar vele soorten precisie-spuitgietmachinemodellen te ontwikkelen. Op het gebied van de kwaliteitscontrole van de matrijzen, om gebruikers de beste ervaring te bieden, staan we erop geïmporteerde matrijscomponenten te gebruiken en wordt elke assemblagestap getest door ingenieurs met nauwkeurige meetapparatuur om ervoor te zorgen dat elke structuur stabiel, soepel en veilig werkt. Om u preciezere suggesties voor uw behoeften te geven, analyseren wij bovendien uw productkenmerken, productieoutput en de problemen waarmee u momenteel wordt geconfronteerd, evalueren we alle aspecten van uw situatie en geven u passende suggesties. Als u een nieuw product wilt ontwikkelen, maar geen plannen heeft om een productielijn te bouwen, helpen wij u ook graag door u de expertise en technische toegang te geven om aan uw behoeften te voldoen.

We hebben een professionele matrijsinbedrijfstellingsafdeling om de matrijzen te testen. Daarnaast helpen we onze klanten automatiseringsapparatuur in hun matrijzen te integreren om ervoor te zorgen dat elke functie soepel verloopt, zodat de matrijs bij uw bedrijf wordt afgeleverd, klaar om onmiddellijk in gebruik te worden genomen.

Wanneer u problemen ondervindt tijdens de werking van de matrijs, staat ons online after-salesteam klaar om reparatiediensten te verlenen. U kunt contact met ons opnemen, het probleem beschrijven en onze technische specialisten zullen u een oplossing bieden zodra zij het probleem begrijpen.