De rol van motorontwerp in spuitmal

2025-05-16

De rol van motorontwerp in spuitmal

Wanneer de plastic productstructuur een schroefdraadstructuurontwerp heeft, zal de spuitmal een motorontwerp gebruiken, waardoor de schimmel sneller kan worden en de malproductie beter kan helpen. Het volgende is een verklaring voor de ontwerprol van de spuitmotemotor

1. Nauwkeurige vermogenscontrole en efficiëntie -optimalisatie

Dynamische responsaanpassing

Uitgerust met de derde-generatie servomotor (zoals Yaskawa σ-X-serie), is de responstijd ≤0,03 seconden, waardoor de synchronisatiefout van de schuifregelaar, uitwerping en andere mechanismen in de precisievorm minder dan 0,005 mm is.

Het gebruik van AI-algoritmen om belastingsschommelingen te voorspellen (zoals veranderingen in het openings- en slotkoppel van grote auto-onderdelenvormen), wordt het uitgangsvermogen in realtime aangepast (± 5% nauwkeurigheid) en het energieverbruik wordt verminderd met 15-20%.

Multi-as collaboratieve operatie

Voor complexe mallen (zoals multi-kleuren vormen en gestapelde mallen) wordt een gedistribueerd EC-frameless motiesysteem gebruikt om 64-assige koppelingscontrole te bereiken, en de schakelcyclus wordt ingekort tot 1,2 seconden (traditionele oplossingen vereisen meer dan 3 seconden)

2. MOLD -functie -innovatie -empowerment

Intelligente roterende kern trekken: permanente magneet synchrone motor (snelheid 0-2000rpm Stepless snelheidsverandering), voltooid 0,1 mm micro-gat kern trekken (tijdverbruik ≤0,5 seconden)

Adaptieve uitwerpselen: lineaire motoraandrijving (stuwkracht ≥2000N, herhaal positioneringsnauwkeurigheid ± 1 μm), om met diepe holte dunwandige onderdelen ejectievervorming (≤0,01 mm) om te gaan om

Dynamische temperatuurregeling: micro piëzo -elektrische motor drijft nanoklep (stromingsaanpassingsnauwkeurigheid 0,1 ml/s), de uniformiteit van de schimmeltemperatuur wordt verbeterd tot ± 0,3 ℃

3. Verbeterde betrouwbaarheid en leven

Tolerantie voor extreme omgevingen

Houdige resistente motoren met hoge temperatuur aan met keramische lagers + siliciumnitride coatings (werktemperatuur -30 ℃ tot 180 ℃), die voldoen aan de spuitgietbehoeften van materialen met hoge temperatuur zoals PEEK (schimmeltemperatuur > 200 ℃).

IP69K-beschermingsniveauontwerp, weerstand tegen hoge drukstoomreiniging (druk> 10MPa) en metalen stoferosie, gemiddelde tijd tussen storingen (MTBF)> 100.000 uur.

Voorspellend onderhoud

Ingebedde trillingssensor (bemonsteringssnelheid 50 kHz) en huidige harmonische analysemodule, waarschuwing voor lagerslijtage, kronkelende veroudering en andere fouten 48 uur van tevoren, waardoor de onderhoudskosten met 40%worden verlaagd.

4. Intelligentie- en gegevensfusie

Digitale twin -koppeling

Motorbewerkingsgegevens (zoals koppelcurve, temperatuurstijgingskaart) worden in realtime toegewezen aan het NVIDIA Omniverse -platform om de timing van de schimmelacties te optimaliseren (cyclustijd wordt ingekort met 12%).

Edge Computing-besluitvorming

Gebaseerd op de lokale AI -chip van de STM32H7 -serie MCU, wordt de Mold Action -strategie onafhankelijk bepaald (zoals dynamische aanpassing van de ejectiesnelheid met productkrimp), en de responsvertraging is minder dan 5 ms.

5. Groene productie en aanpassing van de regelgeving

Upgrade van energie -efficiëntie

Voldoet aan het ultrahoge efficiëntieniveau (IE5) van IEC 60034-30-2, waardoor 25% energie wordt bespaard in vergelijking met traditionele motoren en de koolstofemissies met 1,2 ton per schimmel per jaar vermindert.

Nalevingscertificering

Passeerde de EU ERP -richtlijn 2025 -versie (minimale energie -efficiëntie -index EEI≤0.20) en FDA 21 CFR 1040.20 (elektromagnetische compatibiliteitsvereisten voor medische mallen)

6. Technologische innovatie:

Kwantum tegenzinsmotor: wikkelingsvrij ontwerp, koppeldichtheid verhoogd tot 45 nm/kg (traditionele motor <20 nm/kg), geschikt voor nano-nauwkeurige schimmels;

Biologisch afbreekbare smering: smeersysteem op basis van ricinusolie, compatibel met afbreekbare plastic vormen (zoals PLA-spuitgieten), vervuilingsemissies verminderd met 90%

7. Aanbevelingen:

Selectieprioriteit: kies modulaire motoren die het EtherCat -busprotocol (zoals de Beckhoff AX8000 -serie) ondersteunen voor toekomstige uitbreiding;

Onderhoudsstrategie: cloud health monitoring inschakelen (zoals het Siemens MindSphere -platform) en geniet van voorspellende onderhoudsabonnementservices (gratis voor het eerste jaar);

Optimalisatie van energieverbruik: deze maand biedt de EU een 8% inkoopsubsidie voor IE5 -motoren, en het wordt aanbevolen om ze eerst te kopen

We hebben meer dan 17 jaar ervaring in het maken van schimmels voor spuitgalmen en zijn zeer bekend met het gebruik van schimmelaccessoires. We zullen ervoor zorgen dat klanten een bevredigende schimmelkwaliteit en bevredigende plastic producten krijgen. Als u behoeften heeft, neem dan contact met ons op en wij kunnen u een offerte geven.

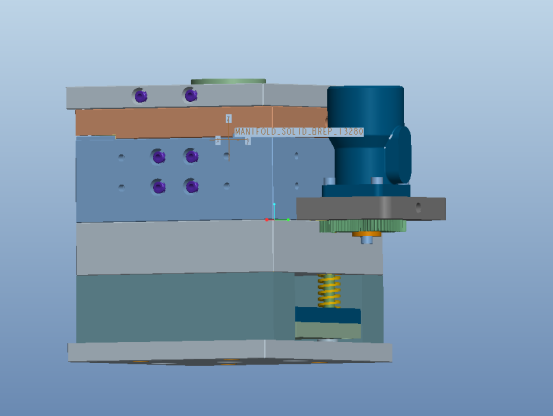

Het volgende is het proces van het installeren van de spuitmotormotor. We zullen de voorbereiding uitleggen voordat de motor, de werkelijke installatiestappen, installatietechnologie, installatie -aanpassing en andere aspecten worden geïnstalleerd.

Installatieproces van schimmelmotor:

1. Voorbereiding en planning vóór installatie

Verificatie van aanpassingsvermogen van het milieu

Temperatuur- en vochtigheidsregeling: zorg ervoor dat de temperatuur van het installatiegebied 20-25 ℃ (± 1 ℃) is en de vochtigheid is ≤60%RV om te voorkomen dat de precisiemotor vochtig of thermische expansie en contractie krijgt die positioneringsafwijking veroorzaakt.

Reinheidseisen: Medical-grade schimmels moeten worden bediend in ISO Klasse 6 Clean Rooms (deeltjes ≤35.200/m³), en industriële mallen moeten tenminste voldoen aan de ISO Klasse 8-normen.

Tool- en gegevensvoorbereiding

Smart Toolkit:

Kwantumstorsleutel (nauwkeurigheid ± 0,1 nm)

Laserfasekalibrator (positioneringsfout ± 0,005 mm)

Nano thermisch geleidende siliconenvet (thermische weerstand ≤0,08 ℃ · cm²/w)

Digital Twin Preview: simuleer het installatieproces op het NVIDIA Omniverse -platform om interferentierisico's te voorspellen (zoals de kans op botsing tussen kabels en schuifregelaars> 5% vereist opnieuw bedrading).

2. Core installatiestappen en technologische innovatie

Positionering en kalibratie

Zes-dimensionale ruimte-uitlijning: gebruik een laserstrackingsysteem (zoals Leica AT960) om de motor- en schimmelreferentieoppervlak te kalibreren om ervoor te zorgen dat de axiale afwijking minder dan 0,01 mm is en de hoekfout minder dan 0,001 ° is.

Stressvrije installatie: gebruik een flexibele adapter (elastische modulus 0,5 gpa) om de mechanische schok te bufferen en micro-vorming van de mal te voorkomen veroorzaakt door hoge-rigiditeitsmotoren (zoals lineaire motoren).

Elektrische en communicatie -integratie

Snelle busverbinding: implementeer EtherCat G5 (10GBPS bandbreedte) interface om 64-assige synchrone controle (jitter <1μs) te ondersteunen.

Intelligent voedingsbeheer:

Siliconencarbide -vermogensmodule (schakelfrequentie 100 kHz) vermindert harmonische interferentie;

Dynamische spanningsregeling (200-800V DC) past zich aan verschillende belastingsvereisten aan en vermindert het energieverbruik met 18%.

3. Debugging- en verificatiesysteem

Dynamische responstest

Run onder gesimuleerde piekbelasting (zoals 2000N ejectiekracht) om te verifiëren dat de temperatuurstijging van de motor ≤15 ℃ is (gecontroleerd door infrarood thermische imager) en de snelheid na de fout is minder dan 0,1%.

AI zelfafstellende algoritme (zoals Siemens Sinumerik One) optimaliseert PID-parameters en vermindert de afstemmingstijd van 30 minuten tot 5 minuten.

Veiligheidsvergrendeling Verificatie

Trigger EMO (noodstop) signaal, testremresponstijd ≤20ms, positieversluitingsnauwkeurigheid ± 0,05 mm;

PASS ISO 13849-1 PL E Veiligheidscertificering, diagnostische dekking (DC) ≥99%.

IV. Intelligent onderhouds- en upgradestrategie

Voorspellende onderhoudsinterface

Inzet Edge Computing Gateway (zoals Huawei Atlas 500), analyseer het motortrillingsspectrum in realtime (frequentieresolutie 1Hz) en waarschuw 48 uur van tevoren lagerfalen.

Firmware Wireless Upgrade (OTA) ondersteunt 5G millimeter golftransmissie en het duurt minder dan 3 seconden om een 1 GB firmwarepakket te downloaden.

Modulair vervangende ontwerp

Quick-afetachelbare motorbasis (vrijgavekracht ≤50n) kan binnen 15 minuten worden vervangen;

Gebruik Quantum Dot -tags (maat 10 nm) om installatieparameters op te nemen en de code te scannen om automatisch te synchroniseren met het MES -systeem