Factoren die de spuitgietcyclusstijden beïnvloeden: efficiëntie, materialen en machines

2025-06-13

Spuitgieten is een veel gebruikt productieproces dat plastic onderdelen produceert door gesmolten materiaal in een schimmel te injecteren. De totale cyclustijd - de tijd die nodig is om één volledig vormproces te voltooien - is een kritieke statistiek die de productie -efficiëntie en kosten direct beïnvloedt. Inzicht in de belangrijkste factoren die de spuitgietcyclusstijd beïnvloeden, kan fabrikanten helpen de activiteiten te optimaliseren, afval te verminderen en de productkwaliteit te verbeteren.

De spuitgietcyclus bestaat uit vier hoofdfasen: klem, injectie, koeling en uitwerpselen. Elk van deze fasen wordt beïnvloed door verschillende variabelen:

1. Materiële selectie

Verschillende polymeren hebben unieke stroomkenmerken, smelttemperaturen en koelsnelheden. Bijvoorbeeld:

Polypropyleen (PP) koelt en stolt sneller dan polycarbonaat (PC).

Glazen gevulde materialen vereisen meestal een langere koeling door hogere thermische massa.

Materialen met hogere smeltpunten of complex reologisch gedrag kunnen zowel de injectie- als de koeltijden vergroten.

2. Deelontwerp

De geometrie en wanddikte van een deel beïnvloeden de cyclustijd aanzienlijk. Dikkere secties duren langer om af te koelen, terwijl complexe vormen met fijne kenmerken een lagere injectiesnelheden vereisen om de nauwkeurigheid te waarborgen.

Belangrijkste onderdeelontwerpfactoren die de cyclustijd beïnvloeden:

Wanddikte

Ribstructuren

Ondersneden of inserts

Vereisten voor de afwerking van het oppervlak

3. Moldontwerp en temperatuurregeling

Efficiënt schimmelontwerp is essentieel voor het verkorten van de cyclustijd. Factoren zijn onder meer:

Koelkanaalindeling: geoptimaliseerde kanalen zorgen voor uniforme en snellere warmte -dissipatie.

Schimmelmateriaal: Hoge thermische geleidbaarheidsmaterialen zoals Beryllium-Copper vergemakkelijken snellere koeling.

Hot Runner vs. Cold Runner Systems: Hot Runners verminderen afval en kunnen de totale cyclustijd verkorten door de smelttemperatuur te behouden.

4. Machine -mogelijkheden

De specificaties en de toestand van de spuitgietmachine beïnvloeden ook de impactcyclustijd:

Injectiedruk en snelheid: hogere druk en snelheid kunnen de schimmel sneller vullen, maar moeten worden gebalanceerd om onderdeeldefecten te voorkomen.

Klemkracht: voldoende kracht is nodig om flits te voorkomen en de juiste schimmelafsluiting te garanderen.

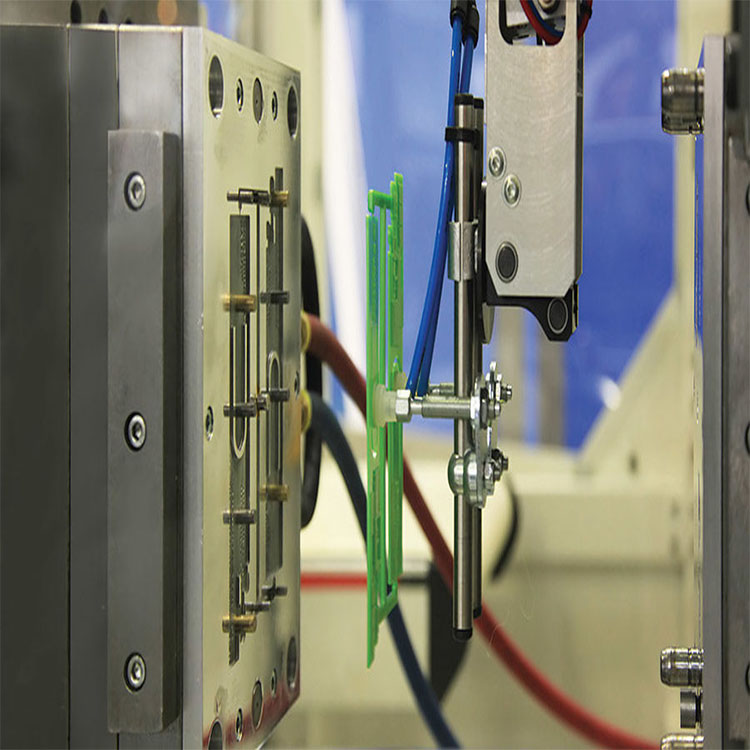

Automatisering: Robotische onderdeelverwijdering en geautomatiseerde kwaliteitscontroles kunnen de tijd tussen cycli verminderen.

5. Optimalisatie van koeltijd

Koeling vertegenwoordigt meestal 60-80% van de gehele injectiecyclus. Efficiënte temperatuurregeling - via conforme koeling, koelmachines of geavanceerde thermische simulatie - kan cyclustijden aanzienlijk verminderen.

Fabrikanten gebruiken vaak simulatiesoftware om de koelprestaties te optimaliseren vóór de schimmelfabricage.

6. Ojectie en nabewerking

De tijd die nodig is om het onderdeel uit te werpen en de schimmel te resetten, beïnvloedt ook de cyclus. Uitwerpsystemen moeten worden ontworpen om onderdelen snel en veilig zonder schade te verwijderen.

Het gebruik van robotarmen of geautomatiseerde transportbanden kan downtime tussen cycli minimaliseren.

Conclusie

Het verkorten van spuitgietcyclustijd omvat een uitgebreide aanpak met slimme deelontwerp, geoptimaliseerde vormtechniek en geavanceerde materiaalselectie. Bij P&M maken we gebruik van tientallen jaren ervaring en geavanceerde technologie om efficiënte, hoogwaardige injectie-gekomen onderdelen te leveren-op tijd en op het budget.

Als u uw productie -efficiëntie wilt verbeteren of op maat gemaakte componenten wilt ontwikkelen, neem dan vandaag nog contact met ons op voor een consult en concurrerend citaat.