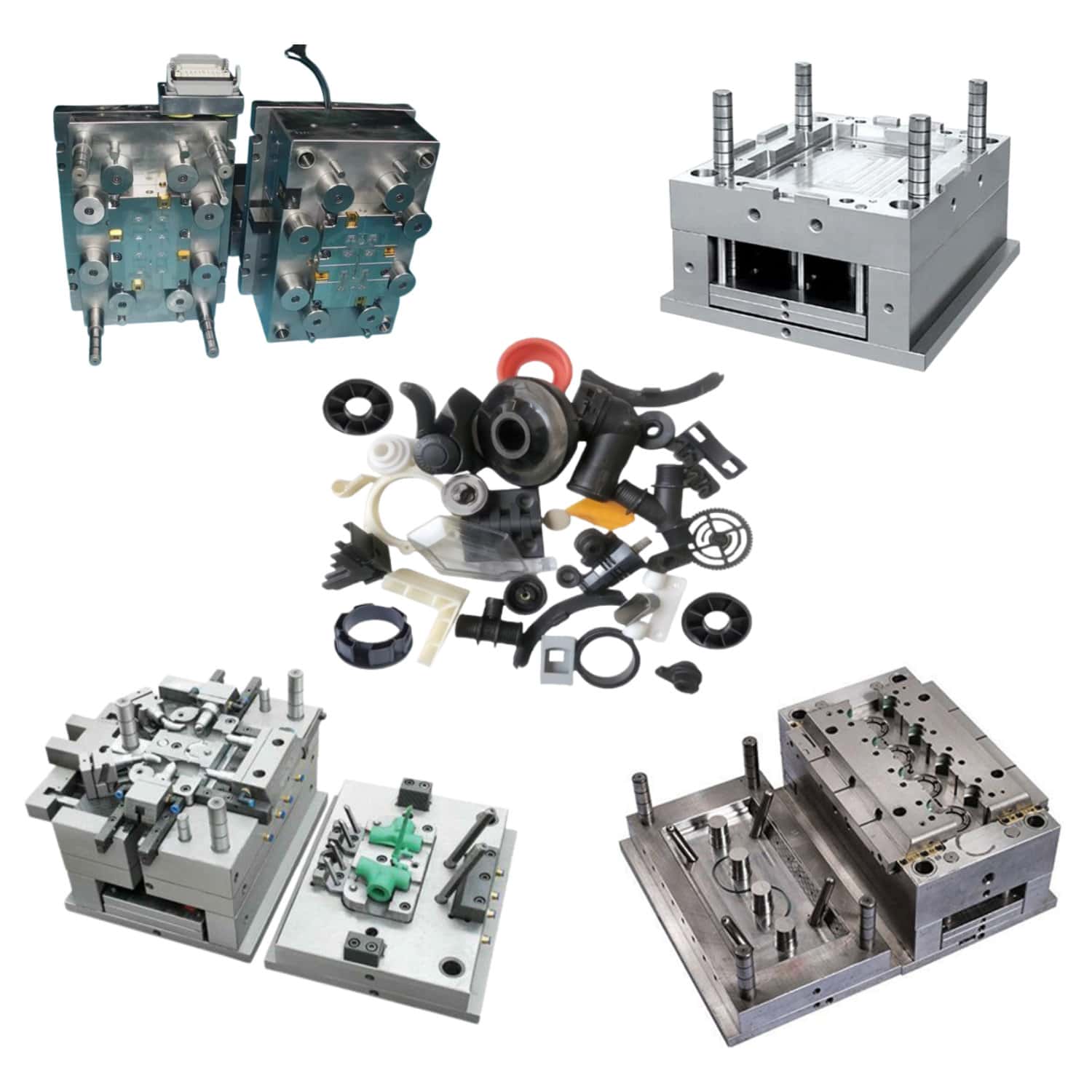

- Core Customization Service

- Gezondheidszorg

- Elektronische apparaten en instrumenten

- Mallen voor moeder- en kindbenodigdheden

- Recreatieve sporten

- Woninginrichting Kunst

- Auto-accessoires

- Transport en opslag

- Verlichtingsarmaturen

- Bouwapparatuur

- Verpakkingsproduct

- Educatief en laboratoria

- Kleding Bagage Accessoires

- Verzorgings- en reinigingsproducten

- Land- en bosbouw

- Mechanische uitrusting

- Dierbenodigdheden

- Keukengerei

Agrarische kunststof mallen

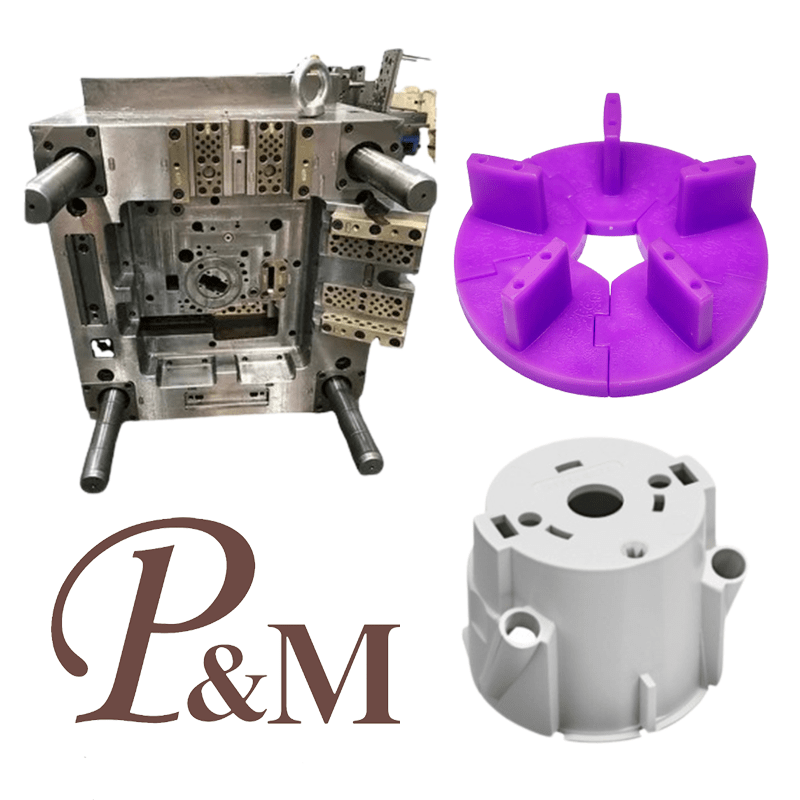

Ningbo (P&M) heeft 15 jaar technologie voor het maken van matrijzen voor op maat gemaakte matrijzen voor kunststofproducten. Wij beschikken over ISO 9001 certificaten. Wij bieden professionele op maat gemaakte matrijzenservice en wij zijn professionele fabrikanten van kunststof matrijzen. We hebben voldoende ervaring met de selectie van productgrondstoffen en de selectie van matrijsmateriaal. Wij zijn goed op de hoogte van de eigenschappen van verschillende materialen en de voor- en nadelen van matrijsontwerp. Wij zullen onze klanten geschikte materialen en professioneel ontwerpadvies aanbevelen.

Stuur onderzoek

Wij leveren robuuste landbouwplastic mallen voor componenten zoals irrigatieonderdelen, hekwerken en behuizingen van apparatuur. Ons voordeel is het UV- en chemische weerstandsontwerp, met mallen gebouwd voor polymeren voor buitengebruik. Tooling Design verwerkt grote, dikwandige onderdelen met structurele versterking. Materiaalexpertise omvat specialiteit PE en PP. Onze landbouwplastic mallen zorgen voor de productie van duurzame en kosteneffectieve componenten.

Laten we eens uitgebreid en diepgaand kijken naar het spuitgieten van PMMA (polymethylmethacrylaat, algemeen bekend als acryl of plexiglas).

PMMA staat bekend om zijn uitzonderlijke optische helderheid, hoge oppervlaktehardheid, uitstekende weersbestendigheid en goede chemische bestendigheid. Dit maakt het zeer populair in toepassingen die een hoge transparantie en esthetiek vereisen, zoals optische lenzen, lichtgeleiders, achterlichten in auto's, afdekkingen van instrumentenpanelen, displaybehuizingen en cosmetische containers.

Het spuitgietproces vereist een extreem hoge nauwkeurigheid en zuiverheid; elke nalatigheid zal duidelijk zichtbaar zijn in het transparante eindproduct.

Gedetailleerde uitleg van het PMMA-spuitgietproces

Fase 1: Voorbereiding vóór het vormen (cruciaal)

Dit is de meest kritische stap in het succes van PMMA-spuitgieten. Zonder de juiste voorbereiding zullen alle daaropvolgende inspanningen tevergeefs zijn.

Selectie en voorbehandeling van grondstoffen (cruciaal! cruciaal! cruciaal!)

Materiaalkeuze: Selecteer PMMA-korrels van spuitgietkwaliteit op basis van de productvereisten. Veel voorkomende kwaliteiten zijn onder meer Chimei's CM-205 en CM-211, en Mitsubishi's VR-serie. Er kunnen verschillende aangepaste specificaties beschikbaar zijn, waaronder UV-bestendigheid, antistatische eigenschappen en hoge vloei-eigenschappen.

Drogen en ontvochtigen: PMMA is een zeer hygroscopisch materiaal, dus dit moet zeer serieus worden genomen.

Waarom is drogen nodig? PMMA-korrels nemen tijdens opslag en transport vocht uit de lucht op. Als deze korrels, die vocht bevatten, rechtstreeks in de mal worden geïnjecteerd, zal het vocht bij hoge temperaturen verdampen, waardoor onuitwisbare zilverstrepen (zilverstrepen), belletjes en wolkachtige waas ontstaan. Dit kan ook polymeerhydrolyse veroorzaken, wat leidt tot een afname van het molecuulgewicht, brosheid en een scherpe verslechtering van de mechanische eigenschappen.

Droogproces: Er moet een ontvochtigingsdroger worden gebruikt (conventionele heteluchtdrogers zijn niet effectief), waarbij continu wordt gedroogd bij 80-90°C gedurende minimaal 2-4 uur. Het vochtgehalte van de gedroogde korrels moet lager zijn dan 0,03% (idealiter <0,02%).

Let op: Gedroogde korrels zullen snel weer vocht opnemen als ze aan de lucht worden blootgesteld. Daarom moet de droogtrechter rechtstreeks op de inlaat van de spuitgietmachine worden aangesloten en goed gesloten worden gehouden. Als de machine langer dan 30 minuten stilstaat, moet de trechter mogelijk opnieuw worden gedroogd.

Vormvoorbereiding

Vormontwerp: Het oppervlak van de holte moet spiegelgepolijst zijn (#10000 of hoger polijstmiddel met diamantpasta). Eventuele kleine krasjes worden op het oppervlak van het onderdeel weergegeven. Lopers en poorten moeten glad zijn, vrij van stagnatiepunten en lassporen tot een minimum beperken.

Reiniging van de mal: Voordat de mal wordt gesloten, moet de holte grondig worden afgeveegd met een stofvrije doek, zeer zuivere alcohol of een speciale malreiniger. Elk spoor van stof, olie, vocht of resten van de vorige mal kan fatale defecten veroorzaken.

Matrijstemperatuurregelaar (Mold Temperature Control): Bereid om de mal voor te verwarmen en op de optimale temperatuur te houden (meestal 60-80°C).

Fase 2: Spuitgietcyclus (fijne controle)

Procesparameters worden ingesteld op basis van de principes van 'zacht en uniform', waarbij zware handelingen worden vermeden die materiaalontbinding of stress kunnen veroorzaken.

1. Sluiting van de matrijs

De mal wordt onder hoge druk vergrendeld.

2. Injectie- en houddruk

Vattemperatuur: PMMA heeft een smal verwerkingstemperatuurbereik, doorgaans tussen 210 en 270 °C.

Een te lage temperatuur: De smelt heeft een slechte vloeibaarheid, wat resulteert in onvolledige vulling, vloeisporen op het oppervlak en zichtbare laslijnen.

Een te hoge temperatuur (boven 280°C): Het materiaal kan ontleden, vergeling, belletjes en zwarte stippen kunnen voorkomen.

Injectiesnelheid: Gemiddelde tot lage injectiesnelheden worden aanbevolen.

Hoge injectiesnelheden kunnen gemakkelijk hoge schuifspanning veroorzaken, wat leidt tot oververhitting door afschuiving, plaatselijke materiaalafbraak (waardoor zwarte stippen ontstaan) en het meesleuren van gas.

Lage injectiesnelheden vergemakkelijken het ontgassen, verminderen luchtbellen en zilveren strepen, maar kunnen laslijnen ook beter opvallen. Het vinden van een balans hangt af van de productstructuur. Meestal wordt gebruik gemaakt van meertraps spuitgieten, met lage vulsnelheden in dikwandige gebieden om het ontgassen te vergemakkelijken en hoge injectiesnelheden in dunwandige gebieden.

Houddruk: gebruik een gemiddelde tot lage houddruk en korte houdtijden. Overmatig hoge houddrukken en lange houdtijden kunnen aanzienlijke interne spanningen veroorzaken, waardoor het product tijdens later gebruik vatbaar wordt voor spanningsscheuren. Het primaire doel van het vasthouden van druk is het compenseren van krimp, niet om het product te verdichten.

3. Koeling

Schimmeltemperatuur: Dit is cruciaal en moet over het algemeen tussen 60-80°C worden gehouden.

Als de matrijstemperatuur te laag is, koelt de smelt snel af bij contact met de koude matrijswand, waardoor de moleculaire ketens "bevriezen". Dit resulteert in een slechte vloei, zwakke laslijnen en extreem hoge interne spanningen in het product.

Als de matrijstemperatuur te hoog is, wordt de koeltijd verlengd, is de productie-efficiëntie laag en is de kans groot dat de matrijs blijft plakken.

Koeltijd: Zorg ervoor dat het product volledig is afgekoeld en gevormd om vervorming tijdens het uitwerpen te voorkomen.

4. Vorm openen en uitwerpen

PMMA is een bros materiaal met een hoge oppervlaktehardheid. Het uitwerpsysteem moet gebalanceerd en uniform zijn.

Vermijd het gebruik van scherpe uitwerppennen. Het wordt aanbevolen om uitwerpers met een groot oppervlak (strippers), duwblokken of gasondersteunde uitwerping te gebruiken om witte vlekken, scheuren en duidelijke uitwerpsporen te voorkomen.

Fase 3: Nabewerking en inspectie

Poort verwijderen: Snij of pons het hek en de geleiders voorzichtig uit. Bijgesneden gebieden moeten worden geslepen en gepolijst om de transparantie en esthetiek te herstellen.

Gloeien (stressverlichting - sterk aanbevolen)

Doel: Het elimineren van interne spanningen die ontstaan tijdens het spuitgietproces, het aanzienlijk verbeteren van de chemische bestendigheid van het product (vooral de bestendigheid tegen oplosmiddelen) en de maatvastheid, en het voorkomen van toekomstige spanningsscheuren.

Proces: Plaats het product in een heteluchtoven, verwarm het langzaam tot 70-80°C (10-20°C onder de warmtevervormingstemperatuur), houd het daar 2-4 uur vast en laat het vervolgens langzaam afkoelen tot kamertemperatuur. Snelle opwarming en afkoeling zullen nieuwe spanningen met zich meebrengen.

Oppervlaktebehandeling (optioneel):

Polijsten: Producten met kleine oneffenheden op het oppervlak of aanspuitsporen worden gepolijst om de spiegelafwerking te herstellen.

Harde coating: soms wordt sproeiharden uitgevoerd om de krasbestendigheid van het oppervlak te verbeteren.

Volledige inspectie en verpakking

Uiterlijkinspectie: 100% inspectie wordt uitgevoerd onder een inspectielamp met achtergrondverlichting, waarbij zorgvuldig wordt gecontroleerd op eventuele defecten zoals zilveren strepen, belletjes, zwarte vlekken, krassen, krimp, lassporen en onzuiverheden.

Dimensionale inspectie: Gebruik schuifmaten, projectoren en ander gereedschap om kritische afmetingen te inspecteren.

Prestatie-inspectie: tests zoals lichttransmissie en waas.

Verpakking: Isoleer en verpak artikelen afzonderlijk met zachte materialen (zoals PE-zakken, schuimkussentjes of papieren tussenlagen) om krassen te voorkomen. Operators moeten handschoenen dragen.

Wij zijn een pmma-spuitgietfabrikant die hoogwaardige pmma-spuitgietproductie levert. Zolang u pmma spuitgietproducten op maat wilt maken/ontwikkelen, kunt u bij ons terecht. We beschikken over een professioneel spuitgietontwerp en een volwassen productietechnologie, waardoor u one-stop-service krijgt, van productontwerp tot matrijzenbouw, productproductie, productverpakking en producttransport. Wij kunnen u bij elke schakel helpen. Zolang u bij ons komt, zullen wij u de ultieme service bieden en u tevreden stellen op het gebied van productkwaliteit, productietijd, informatiedialoog, enz.

|

Productnaam |

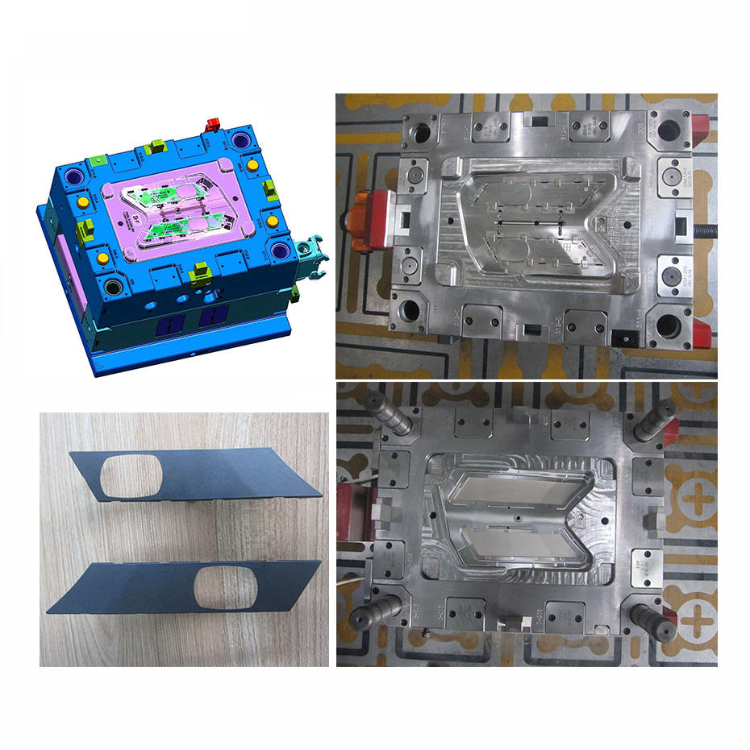

Vormgeving van loopband |

|

Pls bieden |

2D, 3D, monsters of de grootte van de foto's vanuit meerdere hoeken |

|

Schimmel tijd |

20-35 dagen |

|

Producttijd |

7-15 dagen |

|

Vormprecisie |

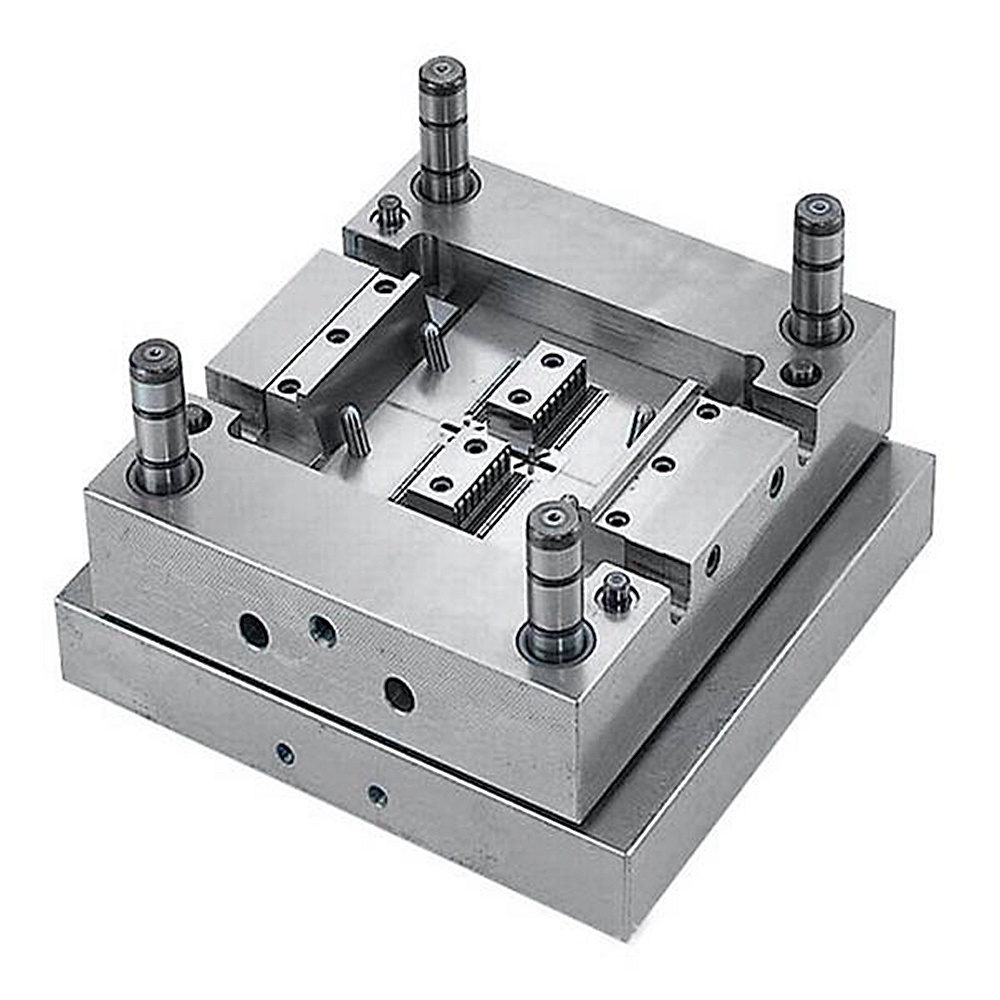

+/-0,01 mm |

|

Schimmel leven |

50-100 miljoen schoten |

|

Productieproces |

Audittekeningen - matrijsstroomanalyse - ontwerpvalidatie - Aangepaste materialen - matrijsverwerking - kernverwerking - elektrodebewerking - Runner-systeem verwerking - verwerking en inkoop van onderdelen - aanvaarding van machinale bewerking - holte oppervlaktebehandelingsproces - complexe modus Die - Het geheel oppervlaktecoating van de matrijs - montageplaat - matrijsmonster - monstertest - verzending monsters |

|

Schimmelholte |

Eén holte, meerdere holtes of hetzelfde verschillende producten worden samen gemaakt |

|

Vormmateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Runner-systeem |

Hotrunner en coldrunner |

|

Basismateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finish |

Pitting the word, spiegelafwerking, mat oppervlak, striae |

|

Standaard |

HASCO, DME of afhankelijk van |

|

Belangrijkste technologie |

Frezen, slijpen, CNC, EDM, draad snijden, snijden, EDM, draaibanken, oppervlakteafwerking, enz. |

|

Software |

CAD,PRO-E,UG Ontwerptijd: 1-3 dagen (normale omstandigheden) |

|

Productmateriaal |

ABS,PP,PC,PA6,PA66,TPU,POM,PBT,PVC,HEUPEN,PMMA,TPE,PC/ABS,TPV,TPO,TPR,EVA,HDPE,LDPE,CPVC,PVDF,PPSU.PPS. |

|

Kwaliteitssysteem |

ISO9001:2008 |

|

Tijd vaststellen |

20 dagen |

|

Apparatuur |

CNC, EDM, afsnijden Machine, plastic machines, enz. Plastic koffervorm zhe jiang |

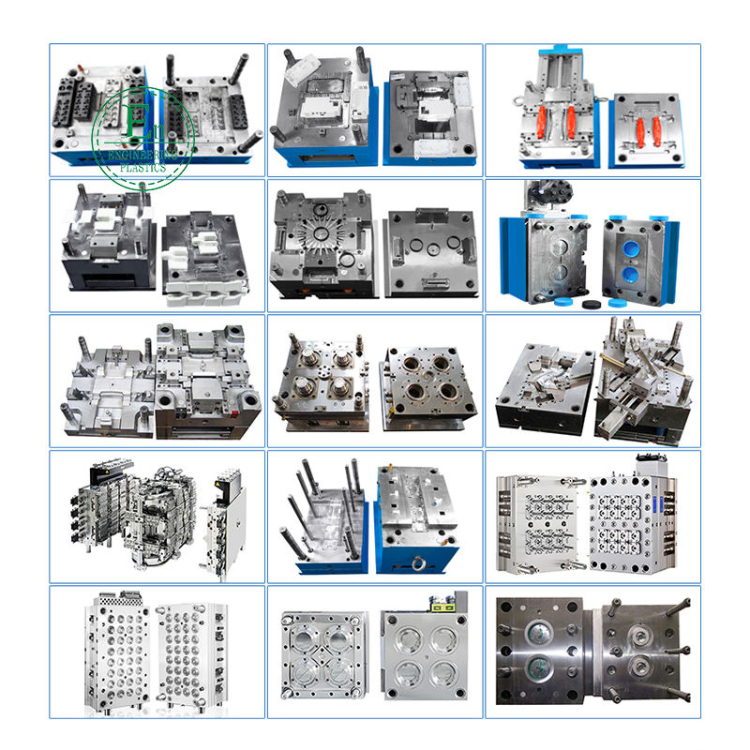

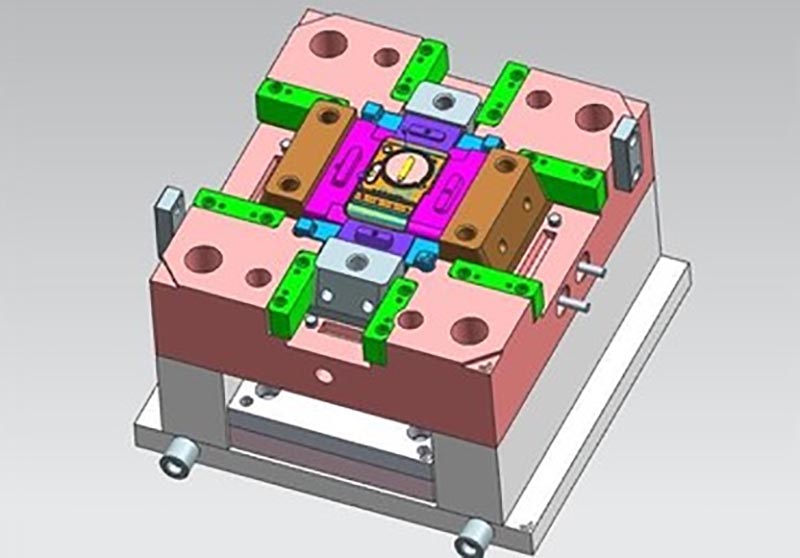

Kunststof spuitgietmatrijzen maken

Kunststof gietspecificaties

Vormontwerp:

Transactieproces:

Schimmel testen:

Productverpakking

Fabriek

Wij zijn een op maat gemaakte plastic malfabriek. Onze fabriek is een maker van kunststof spuitgietmatrijzen. we hebben 17 jaar ervaring in professionele op maat gemaakte plastic mallen en 10 jaar ervaring in de buitenlandse handel. Wij zijn op maat gemaakte Plastic Mold-leverancier. Wij kunnen op maat gemaakte Plastic Mold-service bieden. Onze fabriek kan de spuitgegoten plastic onderdelen maken en de kwaliteit van de producten zal u tevreden stellen.

We hebben meer dan 50 hoogwaardige machines en honderden ingenieurs en ontwerpers. We kunnen one-stop-service bieden, van productontwerp - matrijzenbouw - productproductie - productverpakking - transport. We hebben een complete productieketen. Wij kunnen aan al uw wensen voldoen.

Diensten die wij leveren:

Professionele op maat gemaakte matrijsservice, ontwerp en productie van kunststof matrijzen. Productie van kunststofproducten, productontwerp, matrijsontwerp, aanpassing van blaasvormen, aanpassing van rotatiematrijzen, aanpassing van spuitgietmatrijzen. 3D-printdiensten, CNC-productiediensten, productverpakkingen, op maat gemaakte verpakkingen, verzenddiensten.

We houden ons altijd eerst aan de principes van kwaliteit en tijd eerst. Terwijl u klanten producten van de hoogste kwaliteit biedt, probeert u de productie-efficiëntie te maximaliseren en de productietijd te verkorten. Met trots kunnen wij elke klant vertellen dat ons bedrijf sinds de oprichting geen enkele klant heeft verloren. Als er een probleem is met het product, zullen wij actief naar een oplossing zoeken en onze verantwoordelijkheid tot het einde toe nemen.

Veelgestelde vragen

Vraag 1: Handelt u in een bedrijf of fabrikant?

A: Wij zijn fabrikanten.

Vraag 2. Wanneer kan ik de offerte krijgen?

A: We citeren meestal binnen 2 dagen nadat we uw aanvraag hebben ontvangen.

Als u zeer dringend bent, kunt u ons bellen of ons dit in uw e-mail vertellen, zodat we eerst een offerte voor u kunnen maken.

Q3. Hoe lang is de doorlooptijd voor schimmel?

A: Het hangt allemaal af van de grootte en complexiteit van de producten. Normaal gesproken bedraagt de doorlooptijd 25 dagen.

Q4. Ik heb geen 3D-tekening, hoe moet ik aan het nieuwe project beginnen?

A: U kunt ons een vormmonster bezorgen, wij zullen u helpen het 3D-tekeningontwerp af te ronden.

Vraag 5. Hoe kunt u vóór verzending de kwaliteit van het product garanderen?

A: Als u niet naar onze fabriek komt en ook geen derde partij voor inspectie heeft, zullen wij uw inspectiemedewerker zijn.

We zullen u een video leveren voor details over het productieproces, inclusief procesrapport, productgroottestructuur en oppervlaktedetail, verpakkingsdetails enzovoort.

Vraag 6. Wat zijn uw betalingsvoorwaarden?

A: Vormbetaling: 40% aanbetaling per T/T vooraf, 30% tweede vormbetaling voordat de eerste proefmonsters worden verzonden, 30% vormsaldo nadat u akkoord bent gegaan met de definitieve monsters.

B: Productiebetaling: 50% aanbetaling vooraf, 50% vóór verzending van de definitieve goederen.

Vraag 7: Hoe zorgt u voor een langdurige en goede relatie met ons bedrijf?

EEN:1. We behouden een goede kwaliteit en een concurrerende prijs om ervoor te zorgen dat onze klanten profiteren van producten van de beste kwaliteit.

2. Wij respecteren elke klant als onze vriend en doen oprecht zaken en sluiten vriendschap met hen, waar ze ook vandaan komen.