- Core Customization Service

- Gezondheidszorg

- Elektronische apparaten en instrumenten

- Mallen voor moeder- en kindbenodigdheden

- Recreatieve sporten

- Woninginrichting Kunst

- Auto-accessoires

- Transport en opslag

- Verlichtingsarmaturen

- Bouwapparatuur

- Verpakkingsproduct

- Educatief en laboratoria

- Kleding Bagage Accessoires

- Verzorgings- en reinigingsproducten

- Land- en bosbouw

- Mechanische uitrusting

- Dierbenodigdheden

- Keukengerei

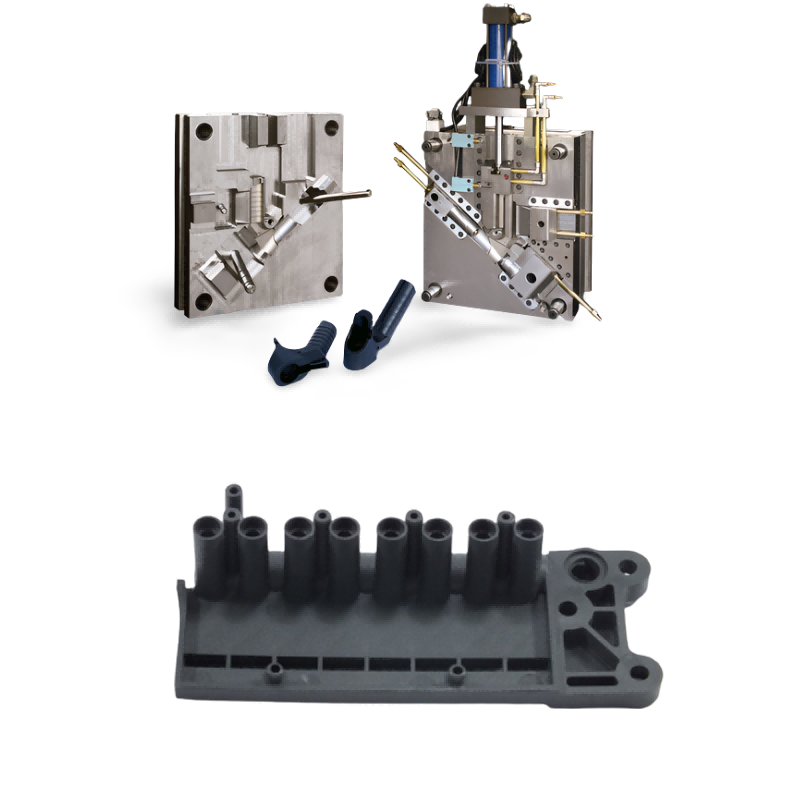

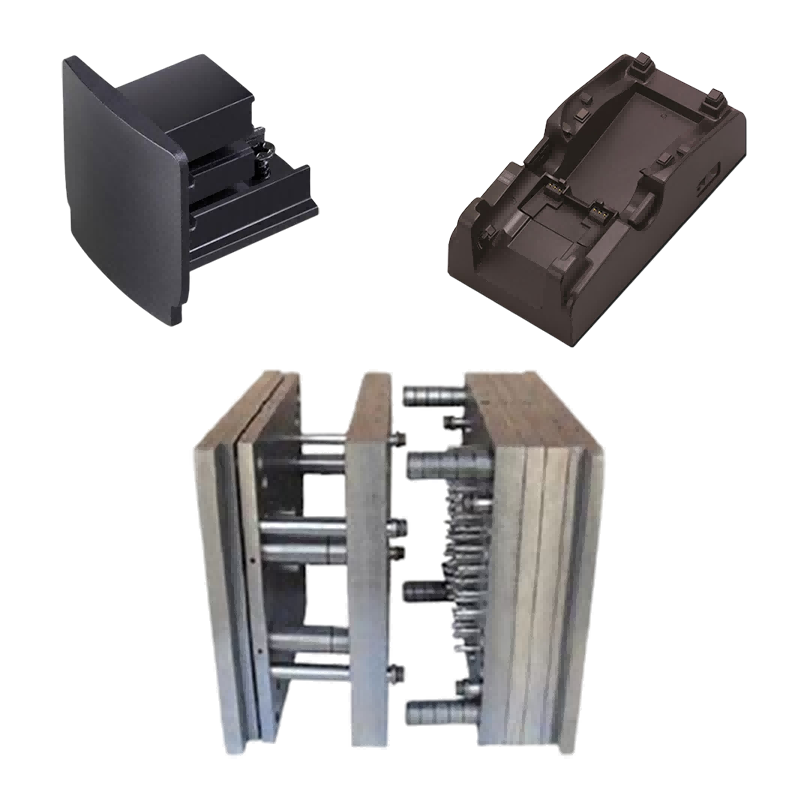

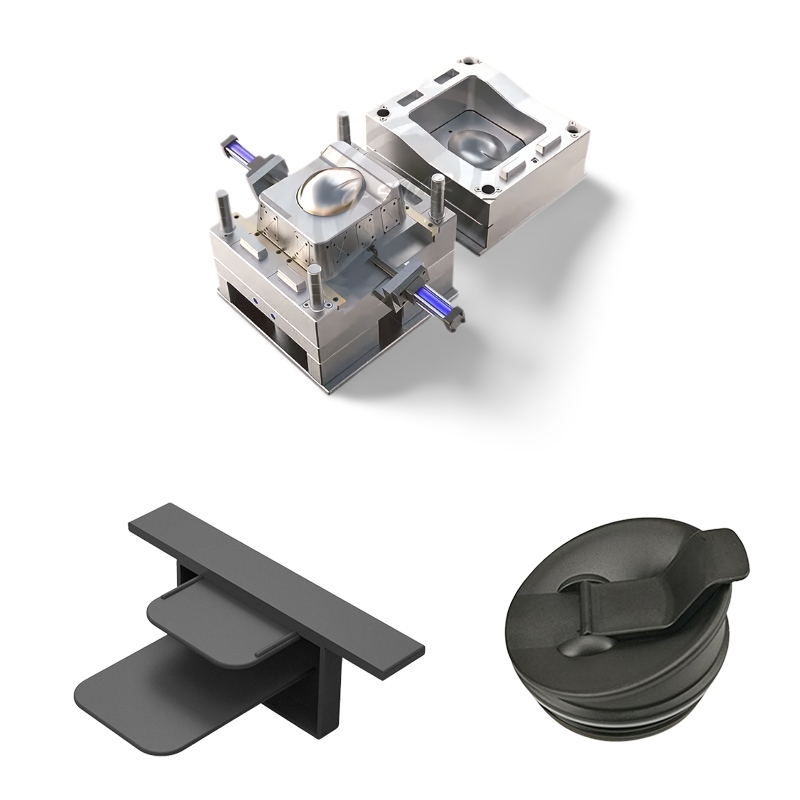

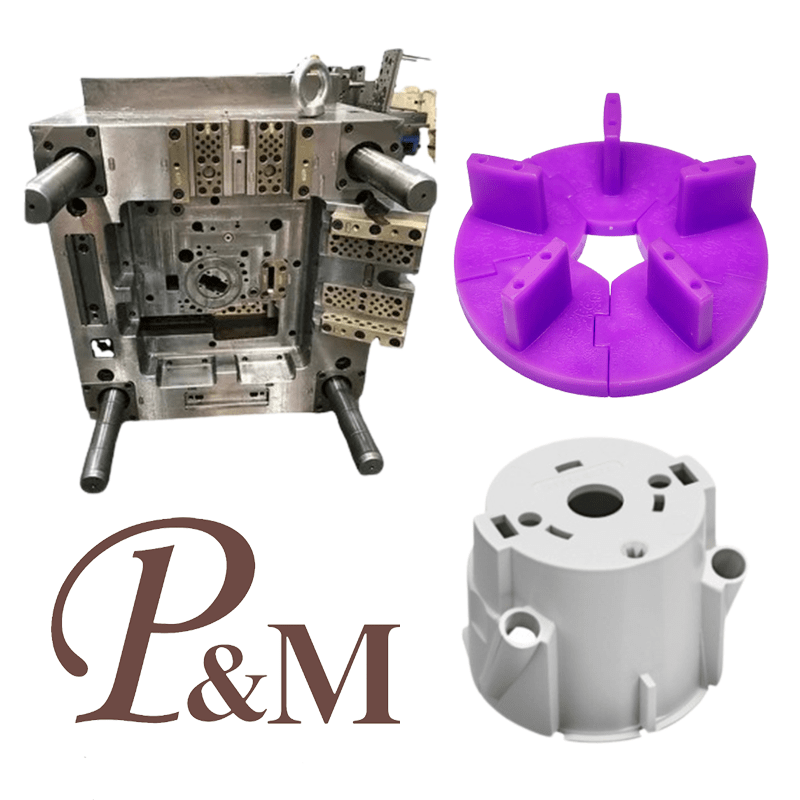

Ontwerpservice voor familiematrijzen

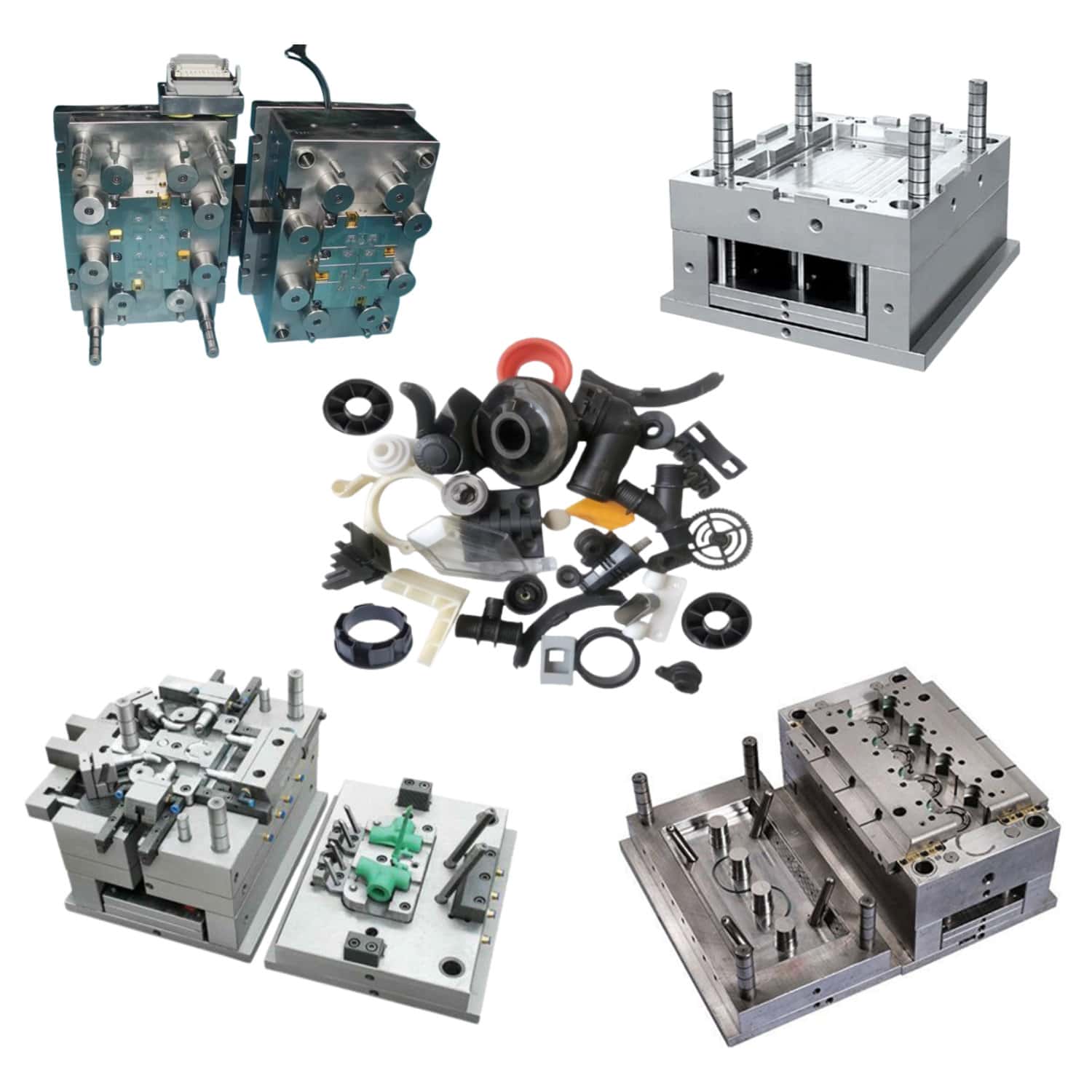

Ningbo (P&M) Plastic Metal Products Co., Ltd. heeft 17 jaar ervaring in de productie van matrijzen en kan het gieten van kunststof spuitgietonderdelen aanpassen. Wij bieden professionele op maat gemaakte kunststof spuitgietonderdelen, en wij zijn een professionele fabrikant van kunststof spuitgietonderdelen. Wij hebben voldoende ervaring met het selecteren van productgrondstoffen en matrijsmaterialen. Tijdens het aanpassen van kunststof spuitgietonderdelen kan onze fabriek one-stop-service bieden. We hebben ontwerp- en productiemogelijkheden met betrekking tot het gieten van kunststof spuitgietonderdelen, zoals: CAD-ontwerp, matrijzenbouw, spuitgieten, productie van kunststofproducten, assemblage en andere technologieën.

Stuur onderzoek

Bovendien heeft ons bedrijf samenwerkingsrelaties opgebouwd met leveranciers van kunststofgrondstoffen, drukfabrikanten, enz. om de levering van grondstoffen en drukkwaliteit te garanderen. Familievormontwerpservice Door onze rijke ervaring en perfecte toeleveringsketen kan ons bedrijf klanten hoogwaardige, op maat gemaakte kunststof spuitgietonderdelen bieden om aan hun specifieke behoeften te voldoen. Tegelijkertijd hebben we 10 jaar professionele ervaring in de buitenlandse handel, begrijpen we het buitenlandse handelsproces en kunnen we onze klanten beter van dienst zijn. Voor de Family-matrijsontwerpservice kunnen we overeenkomstige plastic onderdelen maken, wat voornamelijk wordt gedaan via de Family-matrijsontwerpservice.

De belangrijkste punten bij het spuitgieten van kunststof draaien om matrijsontwerp, procesparametercontrole en kwaliteitscontrole. Hieronder volgt een gedetailleerde samenvatting:

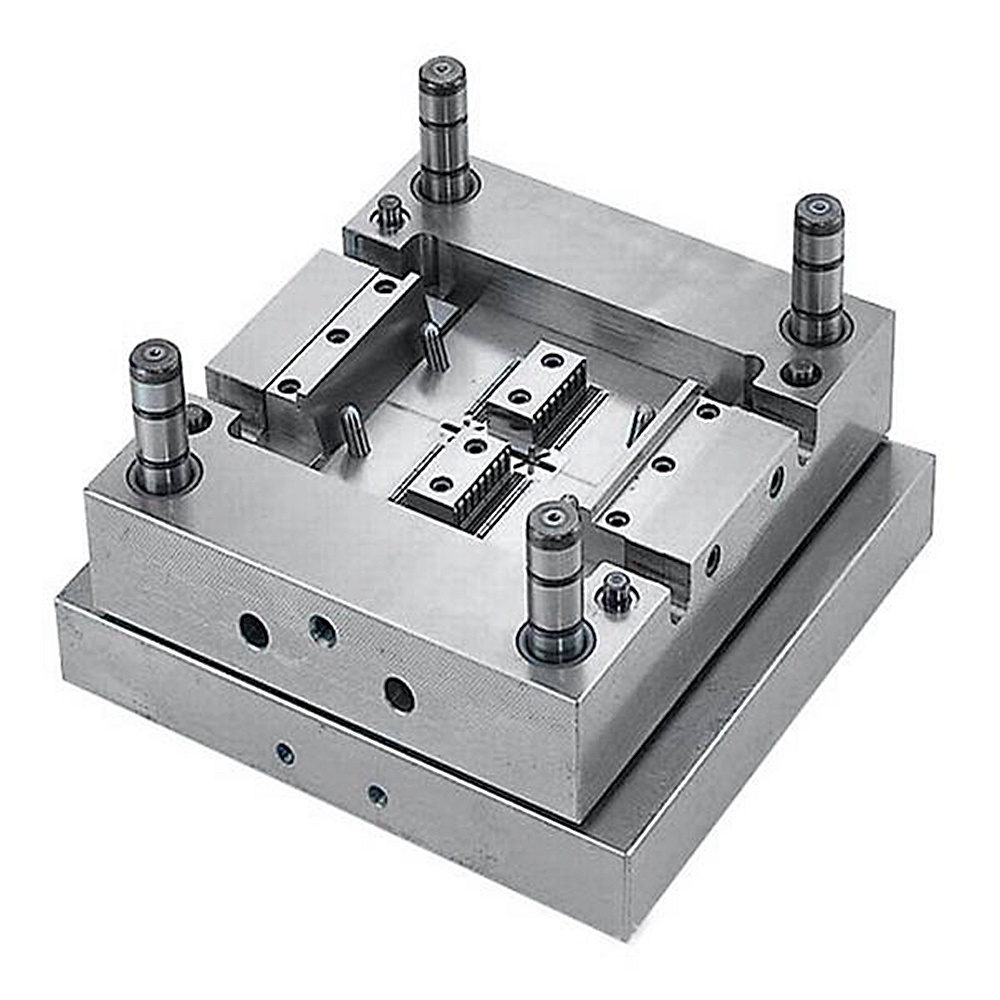

I. Kernpunten van het matrijsontwerp (die rechtstreeks van invloed zijn op de matrijskwaliteit)

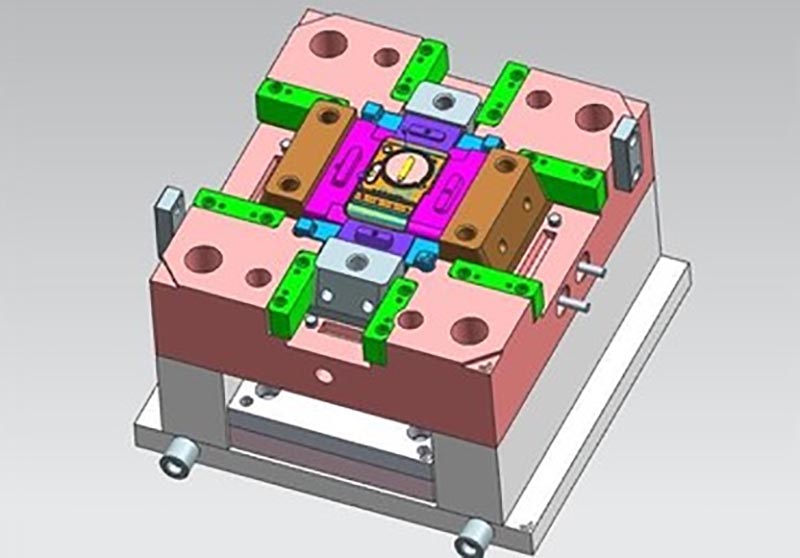

1. Ontwerp van de matrijsstructuur

Ontwerp van scheidingsoppervlak: geef de voorkeur aan vlakke of schuine scheidingslijnen om flitsen of opvullingen veroorzaakt door complexe vormen te voorkomen. Let bij onderdelen zoals plastic doppen op de symmetrie van het scheidingsoppervlak om lassporen te minimaliseren.

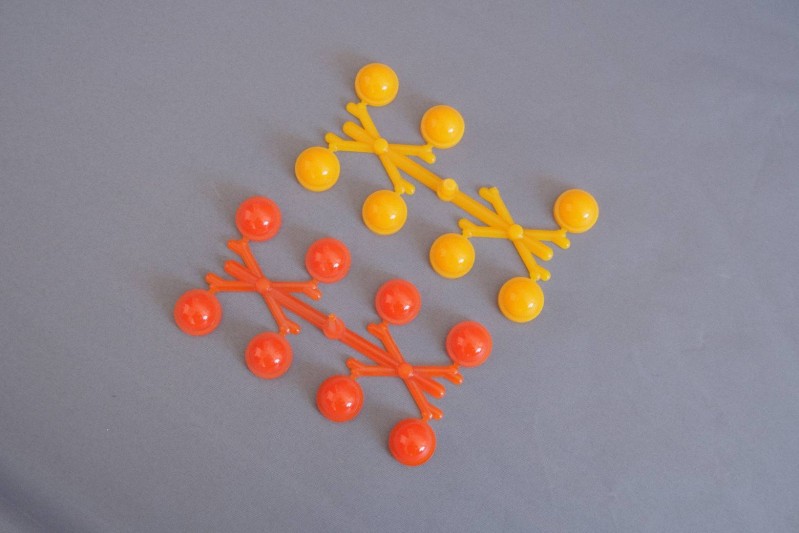

Holte- en poortsysteem:

Voor cold runner-spuitgietmatrijzen optimaliseert u het ontwerp van het poortsysteem om verspilling van koude slakken te verminderen. Het totale volume van het onderdeel en het poortsysteem moet worden berekend (bijvoorbeeld V = 10,3 cm³ in dit voorbeeld) om onvoldoende injectiedruk als gevolg van een te groot volume te voorkomen.

De poortlocatie moet decoratieve patronen op het onderdeel of spanningsconcentratiegebieden (zoals afgeronde hoekovergangen) vermijden. Zijpoorten of puntpoorten zijn meer geschikt voor dunwandige of complexe holle ruimten. Ontwerp van het uitwerpsysteem: Uitwerppennen of uitwerppennen moeten gelijkmatig verdeeld zijn om vervorming van het onderdeel of het plakken van de mal te voorkomen. De uitwerphoogte moet overeenkomen met de dikte van het onderdeel (dikwandige delen van onderdelen in trofeestijl vereisen bijvoorbeeld langere uitwerptijden).

2. Ontwerp van hulpsystemen

Temperatuurcontrolesysteem: Temperatuurcontrolezones moeten worden ingesteld op basis van materiaaleigenschappen (ABS vereist bijvoorbeeld 210-250°C, PP vereist 180-220°C). Het temperatuurverschil tussen dikwandige en dunwandige oppervlakken moet binnen 10°C worden gehouden om krimp en kromtrekken te voorkomen.

Koelsysteem: Gebruik circulerend water of luchtkoeling. De koeltijd moet worden verlengd in dikwandige ruimtes (30-60 seconden) en korter in dunwandige ruimtes (15-30 seconden). De sterkte van de mal moet voldoen aan de eisen voor koeling onder hoge druk (stalen mallen zijn bijvoorbeeld bestand tegen hogere koeldrukken).

3. Vormsterkte en levensduur

De sterkte van de mal is van cruciaal belang voor het garanderen van de kwaliteit en de levensduur van het product. De materiaalkeuze moet gebaseerd zijn op de injectiedruk, de houdtijd en de onderdeelgrootte (de levensduur van een stalen mal moet bijvoorbeeld ≥50.000 cycli zijn, terwijl aluminium mallen geschikt zijn voor productie in kleine batches). Er moet ook rekening worden gehouden met door thermische spanning veroorzaakte scheuren. Versterking moet worden bereikt door middel van ribversterking of plaatselijke verharding.

II. Belangrijke voorbereidingen voor het vormen (om nabewerking te voorkomen)

1. Analyse van productstructuur en verwerkbaarheid

Afmetingen en precisie: Definieer kritische maattoleranties (IT11-IT13) en bereik deze door middel van uiterst nauwkeurige matrijsbewerking (zoals wisselplaatpassing). Niet-kritische dimensies kunnen worden versoepeld om de kosten te verlagen. Wanddikte en trekhoek: De afwijking van de wanddikte moet ≤10% zijn. Overmatig dikke gebieden vereisen versterking of structurele aanpassingen. Trekhoeken moeten worden ontworpen voor alle vormoppervlakken (≥3° voor buitenoppervlakken, ≥1° voor niet-buitenoppervlakken) om schimmelschade te voorkomen.

Hoekafrondingen en overgangen: Hoeken van het plastic onderdeel moeten een radius van ≥0,5 mm hebben om de spanningsconcentratie te verminderen. Het gelijktijdig afronden van de vormholte verlengt de levensduur van de vorm.

2. Aanpassing van materiaaleigenschappen

De krimp- en vloei-eigenschappen van verschillende kunststoffen variëren aanzienlijk, waardoor gerichte aanpassingen aan het matrijsontwerp nodig zijn:

Materiaaltype Krimpvorm Ontwerp Belangrijkste punten

ABS 0,5%-0,8% vereist uniforme koeling om kromtrekken te voorkomen; De locatie van de poort moet gebieden vermijden die gevoelig zijn voor lassporen.

PP 1,5%-2,5% zorgt voor grotere krimp; het koelsysteem moet worden verbeterd om zinksporen te voorkomen.

PS 0,3%-0,5% vereist een uniforme wanddikte (3-8 mm) om luchtbellen te voorkomen; transparante plastic onderdelen vereisen een hoogglans gepolijste mal.

III. Procesparametercontrole (bepaalt de gietefficiëntie en kwaliteit)

Parametertype Belangrijke punten

Injectiedruk en -snelheid: Complexe holtes vereisen een hogere druk (50-120 MPa) om volledige matrijsvulling te garanderen; De snelheid moet in stappen worden aangepast (langzame injectie voor het vullen, snelle injectie voor het vasthouden van de druk).

De verblijftijd is doorgaans 10-30 seconden, maar moet in dikwandige gebieden worden verlengd tot meer dan 30 seconden om krimpholten of zinksporen te voorkomen die worden veroorzaakt door koelkrimp.

Afkoeltijd: 30-60 seconden in dikwandige ruimtes en 15-30 seconden in dunwandige ruimtes om vervorming door grote temperatuurverschillen tussen binnen en buiten te voorkomen. De koelsnelheid voor stalen mallen kan worden geregeld op 5-10°C/min.

Klemkracht De maximale klemkracht van de spuitgietmachine moet worden aangepast om schimmelslip tijdens het sluiten van de matrijs te voorkomen (de ABS-injectiedruk is bijvoorbeeld hoog, waardoor een klemkracht ≥ 800 ton vereist is).

IV. Voorzorgsmaatregelen tijdens het gietproces

Voorverwarmen van de matrijs: Het verhogen van de matrijstemperatuur (50-80°C) kan het kleven van materiaal verminderen en de oppervlakteafwerking verbeteren (vooral voor transparante plastic onderdelen).

Drogen: Hygroscopische materialen (zoals PA) vereisen voordroging (80-100°C gedurende 2-4 uur) om porositeitsdefecten te voorkomen.

Aanpassing van productiebatches: Grootschalige productie vereist stalen mallen en geautomatiseerde apparatuur (zoals een robotpick-up); kleinschalige productie kan aluminium mallen gebruiken met handmatige hulp.

Cyclusoptimalisatie: Maak de schroef regelmatig schoon om materiaalresten te voorkomen; gebruik een hotrunnersysteem om lassporen te minimaliseren en verspilling te verminderen.

V. Kwaliteitsinspectie en nabewerking

Defectdetectie: focus op het controleren op korte plekken (ondervulling), luchtbellen (luchtinsluiting) en kromtrekken (ongelijke koeling). Problemen kunnen worden gelokaliseerd met behulp van verlichting of een coördinatenmeetmachine.

Dimensionale kalibratie: Gebaseerd op de krimpsnelheid van het materiaal (de ABS-krimp is bijvoorbeeld 0,5%).

Wij zijn een fabrikant van kunststof spuitgietonderdelen en leveren hoogwaardige productie van kunststof spuitgietonderdelen. Zolang u kunststof spuitgietonderdelen wilt aanpassen/ontwikkelen, kunt u ons vinden. We beschikken over een professioneel spuitgietontwerp en een volwassen productietechnologie, waardoor u one-stop-service krijgt, van productontwerp tot matrijzenbouw, productproductie, productverpakking en producttransport. Wij kunnen u bij elke schakel helpen. Zolang u bij ons komt, zullen wij u de ultieme service bieden en u tevreden stellen op het gebied van productkwaliteit, productietijd, informatiedialoog, enz.

|

Productnaam |

Ontwerpservice voor familiematrijzen |

|

Pls bieden |

2D, 3D, monsters of de grootte van de foto's vanuit meerdere hoeken |

|

Schimmel tijd |

20-35 dagen |

|

Producttijd |

7-15 dagen |

|

Vormprecisie |

+/-0,01 mm |

|

Schimmel leven |

50-100 miljoen schoten |

|

Productieproces |

Audittekeningen - matrijsstroomanalyse - ontwerpvalidatie - Aangepaste materialen - matrijsverwerking - kernverwerking - elektrodebewerking - Runner-systeem verwerking - verwerking en inkoop van onderdelen - aanvaarding van machinale bewerking - holte oppervlaktebehandelingsproces - complexe modus Die - Het geheel oppervlaktecoating van de matrijs - montageplaat - matrijsmonster - monstertest - verzending monsters |

|

Schimmelholte |

Eén holte, meerdere holtes of hetzelfde verschillende producten worden samen gemaakt |

|

Vormmateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Runner-systeem |

Hotrunner en coldrunner |

|

Basismateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finish |

Pitting the word, spiegelafwerking, mat oppervlak, striae |

|

Standaard |

HASCO, DME of afhankelijk van |

|

Belangrijkste technologie |

Frezen, slijpen, CNC, EDM, draad snijden, snijden, EDM, draaibanken, oppervlakteafwerking, enz. |

|

Software |

CAD,PRO-E,UG Ontwerptijd: 1-3 dagen (normale omstandigheden) |

|

Productmateriaal |

ABS,PP,PC,PA6,PA66,TPU,POM,PBT,PVC,HEUPEN,PMMA,TPE,PC/ABS,TPV,TPO,TPR,EVA,HDPE,LDPE,CPVC,PVDF,PPSU.PPS. |

|

Kwaliteitssysteem |

ISO9001:2008 |

|

Tijd vaststellen |

20 dagen |

|

Apparatuur |

CNC, EDM, afsnijden Machine, plastic machines, enz. Plastic koffervorm zhe jiang |

Kunststof spuitgietmatrijzen maken

Kunststof gietspecificaties

Vormontwerp:

Transactieproces:

Schimmel testen:

Productverpakking

Fabriek

Wij zijn een op maat gemaakte plastic malfabriek. Onze fabriek is een maker van kunststof spuitgietmatrijzen. we hebben 17 jaar ervaring in professionele op maat gemaakte plastic mallen en 10 jaar ervaring in de buitenlandse handel. Wij zijn op maat gemaakte Plastic Mold-leverancier. Wij kunnen op maat gemaakte Plastic Mold-service bieden. Onze fabriek kan de spuitgegoten plastic onderdelen maken en de kwaliteit van de producten zal u tevreden stellen.

We hebben meer dan 50 hoogwaardige machines en honderden ingenieurs en ontwerpers. We kunnen one-stop-service bieden, van productontwerp - matrijzenbouw - productproductie - productverpakking - transport. We hebben een complete productieketen. Wij kunnen aan al uw wensen voldoen.

Diensten die wij leveren:

Professionele op maat gemaakte matrijsservice, ontwerp en productie van kunststof matrijzen. Productie van kunststofproducten, productontwerp, matrijsontwerp, aanpassing van blaasvormen, aanpassing van rotatiematrijzen, aanpassing van spuitgietmatrijzen. 3D-printdiensten, CNC-productiediensten, productverpakkingen, op maat gemaakte verpakkingen, verzenddiensten.

We houden ons altijd eerst aan de principes van kwaliteit en tijd eerst. Terwijl u klanten producten van de hoogste kwaliteit biedt, probeert u de productie-efficiëntie te maximaliseren en de productietijd te verkorten. Met trots kunnen wij elke klant vertellen dat ons bedrijf sinds de oprichting geen enkele klant heeft verloren. Als er een probleem is met het product, zullen wij actief naar een oplossing zoeken en onze verantwoordelijkheid tot het einde toe nemen.

Veelgestelde vragen

Vraag 1: Handelt u in een bedrijf of fabrikant?

A: Wij zijn fabrikanten.

Vraag 2. Wanneer kan ik de offerte krijgen?

A: We citeren meestal binnen 2 dagen nadat we uw aanvraag hebben ontvangen.

Als u zeer dringend bent, kunt u ons bellen of ons dit in uw e-mail vertellen, zodat we eerst een offerte voor u kunnen maken.

Q3. Hoe lang is de doorlooptijd voor schimmel?

A: Het hangt allemaal af van de grootte en complexiteit van de producten. Normaal gesproken bedraagt de doorlooptijd 25 dagen.

Q4. Ik heb geen 3D-tekening, hoe moet ik aan het nieuwe project beginnen?

A: U kunt ons een vormmonster bezorgen, wij zullen u helpen het 3D-tekeningontwerp af te ronden.

Vraag 5. Hoe kunt u vóór verzending de kwaliteit van het product garanderen?

A: Als u niet naar onze fabriek komt en ook geen derde partij voor inspectie heeft, zullen wij uw inspectiemedewerker zijn.

We zullen u een video leveren voor details over het productieproces, inclusief procesrapport, productgroottestructuur en oppervlaktedetail, verpakkingsdetails enzovoort.

Vraag 6. Wat zijn uw betalingsvoorwaarden?

A: Vormbetaling: 40% aanbetaling per T/T vooraf, 30% tweede vormbetaling voordat de eerste proefmonsters worden verzonden, 30% vormsaldo nadat u akkoord bent gegaan met de definitieve monsters.

B: Productiebetaling: 50% aanbetaling vooraf, 50% vóór verzending van de definitieve goederen.

Vraag 7: Hoe zorgt u voor een langdurige en goede relatie met ons bedrijf?

EEN:1. We behouden een goede kwaliteit en een concurrerende prijs om ervoor te zorgen dat onze klanten profiteren van producten van de beste kwaliteit.

2. Wij respecteren elke klant als onze vriend en doen oprecht zaken en sluiten vriendschap met hen, waar ze ook vandaan komen.