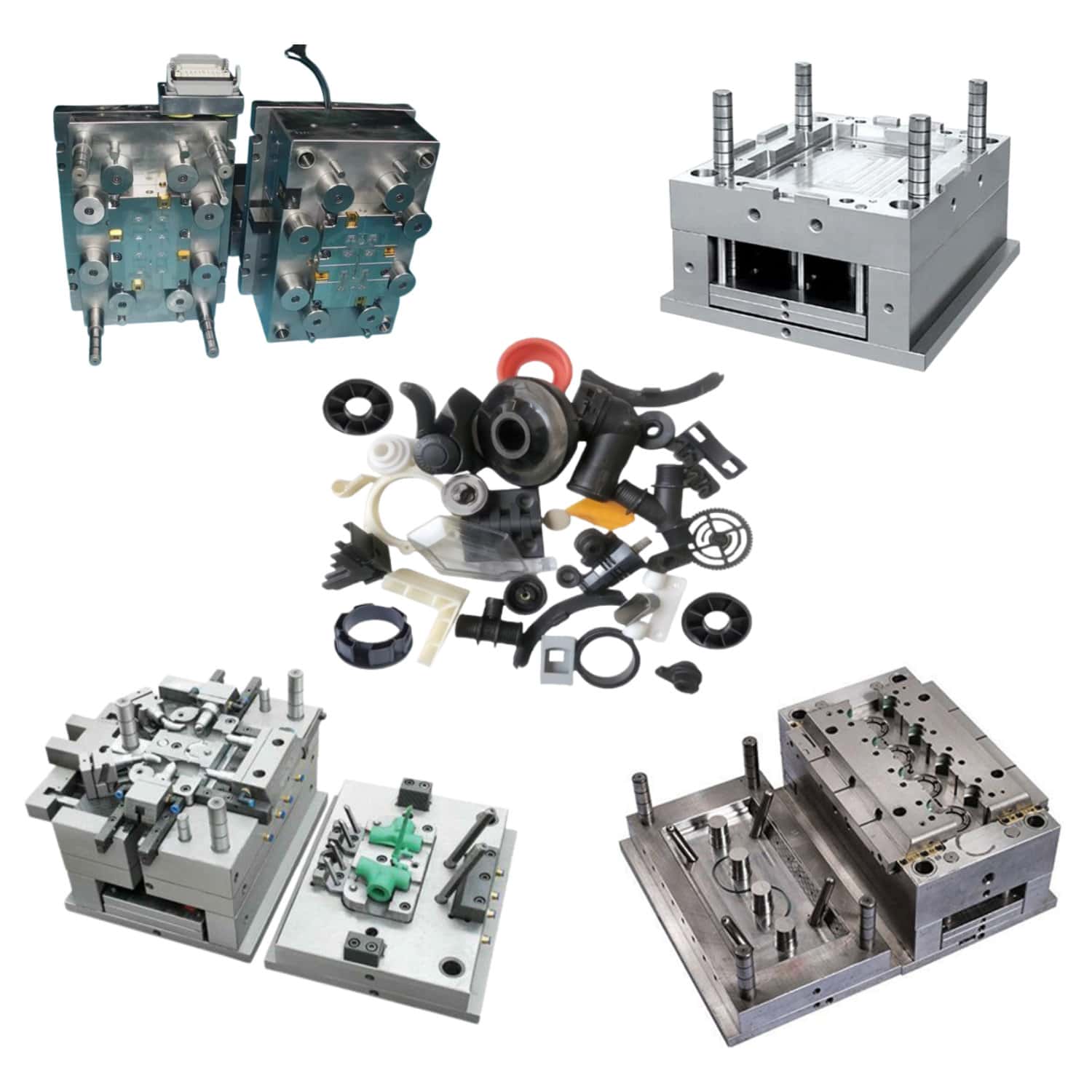

- Core Customization Service

- Gezondheidszorg

- Elektronische apparaten en instrumenten

- Mallen voor moeder- en kindbenodigdheden

- Recreatieve sporten

- Woninginrichting Kunst

- Auto-accessoires

- Transport en opslag

- Verlichtingsarmaturen

- Bouwapparatuur

- Verpakkingsproduct

- Educatief en laboratoria

- Kleding Bagage Accessoires

- Verzorgings- en reinigingsproducten

- Land- en bosbouw

- Mechanische uitrusting

- Dierbenodigdheden

- Keukengerei

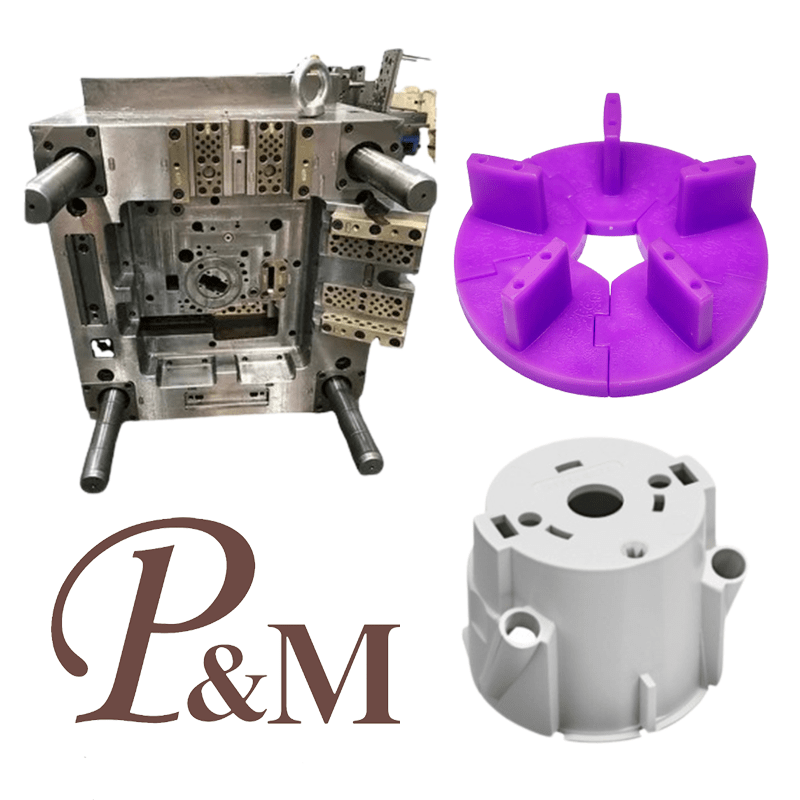

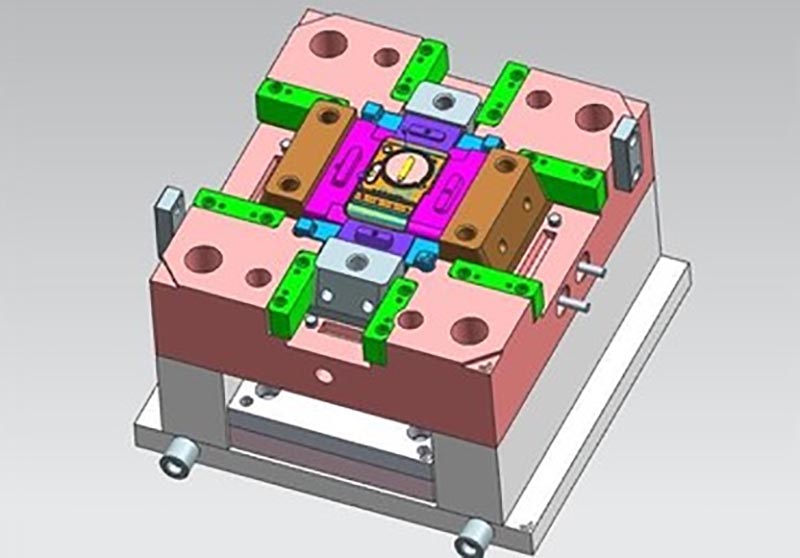

Hoge precisie spuitgietmatrijzen

Ningbo (P&M) Plastic Metal Products Co., Ltd. heeft 17 jaar ervaring in de productie van matrijzen en kan de kunststof spuitgietbasis aanpassen. Wij bieden professionele op maat gemaakte kunststof spuitgietbasisdiensten, en wij zijn een professionele fabrikant van kunststof spuitgietbasis. Wij hebben voldoende ervaring met het selecteren van productgrondstoffen en matrijsmaterialen. Tijdens het aanpassen van de kunststof spuitgietbasis kan onze fabriek one-stop-service bieden. We hebben ontwerp- en productiemogelijkheden met betrekking tot kunststof spuitgietbasis, zoals: CAD-ontwerp, matrijzenbouw, spuitgieten, productie van kunststofproducten, assemblage en andere technologieën.

Stuur onderzoek

Ningbo P&M is een erkende leider in het ontwerpen en produceren van hoge precisie spuitgietmatrijzen. Onze kernkracht is het bereiken van tolerantie op microniveau en complexe geometrie, essentieel voor elektronica en kritische componenten. Ons Tooling Design elimineert flits- en zinksporen. We maken gebruik van geavanceerde materiaalexpertise door premium staal zoals NAK80 of S136 te gebruiken voor superieure spiegelglans en langdurige precisie. Geavanceerde procestechnologie integreert sequentiële klepafsluiting en geoptimaliseerde koeling om een consistente dichtheid te garanderen. Onze strenge kwaliteitsborging omvat CMM-verificatie, waardoor wordt gegarandeerd dat de spuitgietmatrijzen met hoge precisie ongeëvenaarde maatstabiliteit en operationele efficiëntie bieden gedurende miljoenen cycli.

Het kunststof spuitgietproces voor wegwerpspuiten belichaamt de hoogste normen van precisie-spuitgieten van medische kwaliteit. Het voldoet aan de hoogste normen voor biocompatibiliteit, maatnauwkeurigheid, zuiverheid en foutvrije prestaties.

Wegwerpspuiten bestaan doorgaans uit drie plastic hoofdcomponenten: de cilinder, de zuiger en de naaldnaaf. Het spuitgietproces voor elk onderdeel is cruciaal.

Het volgende is een gedetailleerd spuitgietproces, dat strikt voldoet aan de kwaliteitsmanagementsystemen voor medische hulpmiddelen (zoals ISO 13485).

Spuitgietproces voor wegwerpspuiten

Fase 1: Materiaalselectie en voorbereiding

Dit is het eerste controlepunt voor de medische veiligheid en er zijn geen compromissen toegestaan.

Materiaalkeuze:

Vat: Meestal wordt transparant polypropyleen (PP) of polystyreen (PS) gebruikt. Hoge transparantie is vereist om vloeiende visualisatie te vergemakkelijken, terwijl hoge stijfheid vereist is om vervorming door knijpen te voorkomen.

Plunjer: Meestal wordt hogedichtheidpolyethyleen (HDPE) of PP gebruikt. Uitstekende slijtvastheid en afdichtingseigenschappen zijn vereist, en het oppervlak moet van schroefdraad zijn voorzien om plaats te bieden aan een rubberen zuiger.

Naaldnaaf: meestal gemaakt van PP of ABS, vereist een hoge sterkte om de naald veilig te bevestigen.

Kernvereisten: Alle materialen moeten USP Klasse VI of ISO 10993 gecertificeerd zijn voor biocompatibiliteit, wat de veiligheid voor mensen aantoont.

Materiaalbehandeling:

Klasse 10.000/Klasse 100.000 Stofvrije werkplaats: Grondstoffen moeten in een stofvrije omgeving worden opgeslagen en gehanteerd.

Strikt drogen: Zelfs in omgevingen met een lage luchtvochtigheid moeten ze rigoureus worden gedroogd in een luchtontvochtiger (bijvoorbeeld PP bij 80-85°C gedurende 2-4 uur) om vocht volledig te verwijderen en zilverstrepen of hydrolytische afbraak te voorkomen.

Gesloten transport: Gedroogde grondstoffen worden via afgedichte buizen automatisch naar de trechter van de spuitgietmachine getransporteerd om milieuverontreiniging te minimaliseren.

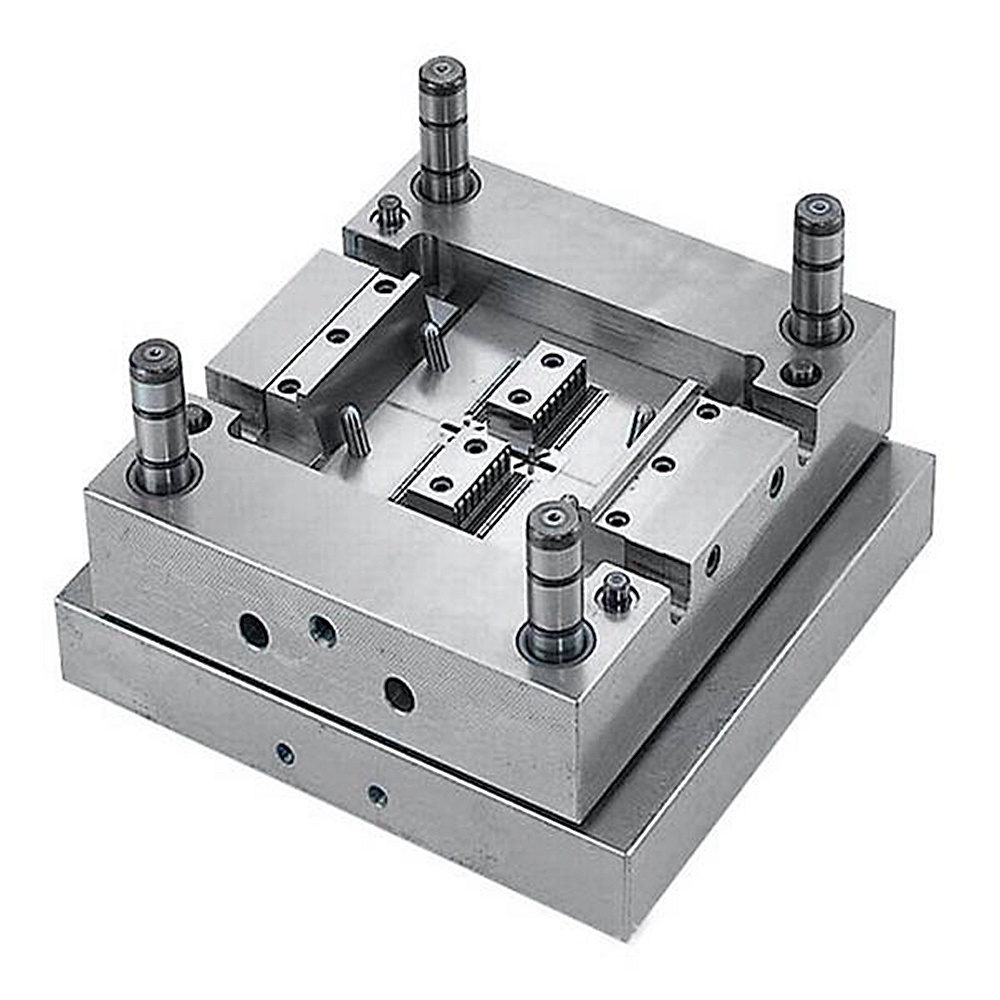

Fase II: Matrijsontwerp en -productie

Spuitvormen vereisen extreem hoge precisie en oppervlakteafwerkingen.

Hoge precisie holte:

De holte moet spiegelgepolijst zijn (volgens de VDI A0-A1-normen) om de uitzonderlijke transparantie en gladde binnenkant van de spuitmantel te garanderen, waardoor resterende medicijnresten tot een minimum worden beperkt.

Graduatielijnen worden doorgaans op de mal aangebracht met behulp van een textuurproces om duidelijkheid en duurzaamheid te garanderen.

Hot Runner-systeem: Dit is een absolute standaardfunctie.

Een heet mondstuk met naaldventiel zorgt voor mooie, residuvrije poorten en regelt nauwkeurig het vullen van elke holte.

Voordelen: Geen runner-afval, waardoor het risico op besmetting door herhaaldelijk verpletteren wordt vermeden; en het garanderen van een stabiele spuitgietcyclus.

Ontluchtingssysteem:

Er moeten nauwkeurige, diepe ventilatiegroeven (doorgaans 0,015-0,02 mm diep) worden aangebracht om opgesloten lucht te voorkomen, die brandwonden (zwarte vlekken) op het eindproduct kan veroorzaken, een fatale fout bij medische producten.

Koelsysteem:

Het ontwerp moet uiterst uniform zijn om de maatvastheid te garanderen en interne spanningen te voorkomen, wat cruciaal is voor een goede pasvorm tussen de uitwerper en de mantel.

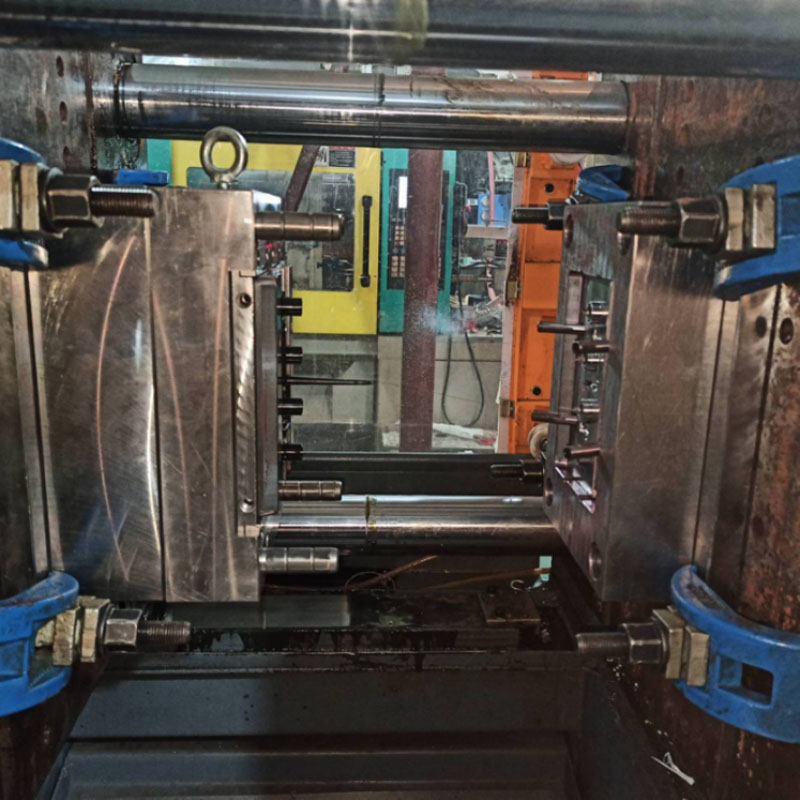

Fase 3: spuitgietproces

Dit proces wordt uitgevoerd in een cleanroom van medische kwaliteit, waarbij milieucontrole de kern vormt.

Selectie van spuitgietmachines: Elektrohydraulische hybride of volledig elektrische spuitgietmachines worden gebruikt vanwege hun hoge precisie, snelle respons, zuiverheid en afwezigheid van olie en vervuiling.

Belangrijkste proceselementen:

Hoge matrijstemperatuur: Maakt gebruik van een hogere matrijstemperatuur (bijvoorbeeld 60-80 °C voor PP) om interne spanningen te verminderen, de vloeibaarheid van de smelt te verbeteren en het spiegelachtige oppervlak van de matrijs perfect te repliceren.

Injectie met hoge snelheid en hoge druk: Vult de vormholte snel met de smelt, waardoor een consistente oriëntatie van de moleculaire keten wordt gegarandeerd voor optimale mechanische eigenschappen en transparantie.

Multi-Stage Precision Holding: Maakt gebruik van een meertraps houdprofiel om de houddruk en -snelheid nauwkeurig te regelen, waardoor een uniforme productdichtheid, geen krimp of kromtrekken en maatnauwkeurigheid op micronniveau wordt gegarandeerd.

Fase 4: Nabewerking, assemblage en kwaliteitscontrole

Dit is de ultieme garantie voor productveiligheid en bruikbaarheid, en het proces is uiterst rigoureus.

Naverwerking:

Geautomatiseerde verwijdering van onderdelen: Na het spuitgieten verwijdert een schone robot het product automatisch en plaatst het in een speciale schone verpakkingsdoos, waardoor direct menselijk contact wordt geëlimineerd.

Geen nabewerking: de hotrunner-kleppoort laat vrijwel geen residu achter, waardoor er geen secundaire verwerking nodig is en de vorming van deeltjes wordt voorkomen.

Geautomatiseerde montage:

In een cleanroom worden de duwstang, rubberen zuiger, behuizing en naaldhouder geassembleerd met behulp van geautomatiseerde apparatuur.

Bij voorgevulde spuiten worden de spuiten na montage gevuld met de vloeistof.

**Rigoureuze kwaliteitscontrole (100% inspectie + controles ter plaatse)**:

Automatische optische inspectie (AOI) voor uiterlijk: een supersnel vision-inspectiesysteem maakt een foto van elk product om automatisch defecten zoals zwarte vlekken, onzuiverheden, luchtbellen, krassen en ontbrekend materiaal te detecteren en te weigeren.

Dimensionale inspectie: Een optische projector of lasermeetinstrument wordt gebruikt om 100% of frequente steekproeven uit te voeren op kritische afmetingen (zoals de binnendiameter en tapsheid van de behuizing).

Functioneel testen:

Glijtest: De kracht die door de duwstang in de behuizing wordt uitgeoefend, wordt getest om er zeker van te zijn dat deze soepel en binnen de specificaties beweegt.

Lektesten: Geassembleerde spuiten worden getest op lekken met behulp van negatieve of positieve druk.

Testen van chemische prestaties: Er worden regelmatig monsters genomen en getest op extraheerbare stoffen, oxideerbare stoffen, zware metalen en andere indicatoren volgens de farmacopee-normen (bijv. USP).

Steriliteitsgarantie: eindproducten worden gesteriliseerd met behulp van ethyleenoxide (EO) of gammastraling.

Kernstroomdiagram

Pellets van medische kwaliteit → Stofvrij opslaan → Luchtdicht drogen → Luchtdicht transporteren → Cleanroom → Precisiespuitgieten → Robotverwijdering → Geautomatiseerde montage in de cleanroom → 100% machine vision-inspectie → Functioneel testen → Sterilisatie → Verpakking → Vrijgave

Wij zijn een fabrikant van wegwerpspuiten van kunststof spuitgietmatrijzen en leveren hoogwaardige productie van wegwerpspuiten van kunststof spuitgietmatrijzen. Zolang u plastic spuitgietproducten voor eenmalig gebruik wilt aanpassen/ontwikkelen, kunt u ons vinden. We beschikken over een professioneel spuitgietontwerp en een volwassen productietechnologie, waardoor u one-stop-service krijgt, van productontwerp tot matrijzenbouw, productproductie, productverpakking en producttransport. Wij kunnen u bij elke schakel helpen. Zolang u bij ons komt, zullen wij u de ultieme service bieden en u tevreden stellen op het gebied van productkwaliteit, productietijd, informatiedialoog, enz.

V

|

Productnaam |

Vormgeving van loopband |

|

Pls bieden |

2D, 3D, monsters of de grootte van de foto's vanuit meerdere hoeken |

|

Schimmel tijd |

20-35 dagen |

|

Producttijd |

7-15 dagen |

|

Vormprecisie |

+/-0,01 mm |

|

Schimmel leven |

50-100 miljoen schoten |

|

Productieproces |

Audittekeningen - matrijsstroomanalyse - ontwerpvalidatie - Aangepaste materialen - matrijsverwerking - kernverwerking - elektrodebewerking - Runner-systeem verwerking - verwerking en inkoop van onderdelen - aanvaarding van machinale bewerking - holte oppervlaktebehandelingsproces - complexe modus Die - Het geheel oppervlaktecoating van de matrijs - montageplaat - matrijsmonster - monstertest - verzending monsters |

|

Schimmelholte |

Eén holte, meerdere holtes of hetzelfde verschillende producten worden samen gemaakt |

|

Vormmateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Runner-systeem |

Hotrunner en coldrunner |

|

Basismateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finish |

Pitting the word, spiegelafwerking, mat oppervlak, striae |

|

Standaard |

HASCO, DME of afhankelijk van |

|

Belangrijkste technologie |

Frezen, slijpen, CNC, EDM, draad snijden, snijden, EDM, draaibanken, oppervlakteafwerking, enz. |

|

Software |

CAD,PRO-E,UG Ontwerptijd: 1-3 dagen (normale omstandigheden) |

|

Productmateriaal |

ABS,PP,PC,PA6,PA66,TPU,POM,PBT,PVC,HEUPEN,PMMA,TPE,PC/ABS,TPV,TPO,TPR,EVA,HDPE,LDPE,CPVC,PVDF,PPSU.PPS. |

|

Kwaliteitssysteem |

ISO9001:2008 |

|

Tijd vaststellen |

20 dagen |

|

Apparatuur |

CNC, EDM, afsnijden Machine, plastic machines, enz. Plastic koffervorm zhe jiang |

Kunststof spuitgietmatrijzen maken

Kunststof gietspecificaties

Vormontwerp:

Transactieproces:

Schimmel testen:

Productverpakking

Fabriek

Wij zijn een op maat gemaakte plastic malfabriek. Onze fabriek is een maker van kunststof spuitgietmatrijzen. we hebben 17 jaar ervaring in professionele op maat gemaakte plastic mallen en 10 jaar ervaring in de buitenlandse handel. Wij zijn op maat gemaakte Plastic Mold-leverancier. Wij kunnen op maat gemaakte Plastic Mold-service bieden. Onze fabriek kan de spuitgegoten plastic onderdelen maken en de kwaliteit van de producten zal u tevreden stellen.

We hebben meer dan 50 hoogwaardige machines en honderden ingenieurs en ontwerpers. We kunnen one-stop-service bieden, van productontwerp - matrijzenbouw - productproductie - productverpakking - transport. We hebben een complete productieketen. Wij kunnen aan al uw wensen voldoen.

Diensten die wij leveren:

Professionele op maat gemaakte matrijsservice, ontwerp en productie van kunststof matrijzen. Productie van kunststofproducten, productontwerp, matrijsontwerp, aanpassing van blaasvormen, aanpassing van rotatiematrijzen, aanpassing van spuitgietmatrijzen. 3D-printdiensten, CNC-productiediensten, productverpakkingen, op maat gemaakte verpakkingen, verzenddiensten.

We houden ons altijd eerst aan de principes van kwaliteit en tijd eerst. Terwijl u klanten producten van de hoogste kwaliteit biedt, probeert u de productie-efficiëntie te maximaliseren en de productietijd te verkorten. Met trots kunnen wij elke klant vertellen dat ons bedrijf sinds de oprichting geen enkele klant heeft verloren. Als er een probleem is met het product, zullen wij actief naar een oplossing zoeken en onze verantwoordelijkheid tot het einde toe nemen.

Veelgestelde vragen

Vraag 1: Handelt u in een bedrijf of fabrikant?

A: Wij zijn fabrikanten.

Vraag 2. Wanneer kan ik de offerte krijgen?

A: We citeren meestal binnen 2 dagen nadat we uw aanvraag hebben ontvangen.

Als u zeer dringend bent, kunt u ons bellen of ons dit in uw e-mail vertellen, zodat we eerst een offerte voor u kunnen maken.

Q3. Hoe lang is de doorlooptijd voor schimmel?

A: Het hangt allemaal af van de grootte en complexiteit van de producten. Normaal gesproken bedraagt de doorlooptijd 25 dagen.

Q4. Ik heb geen 3D-tekening, hoe moet ik aan het nieuwe project beginnen?

A: U kunt ons een vormmonster bezorgen, wij zullen u helpen het 3D-tekeningontwerp af te ronden.

Vraag 5. Hoe kunt u vóór verzending de kwaliteit van het product garanderen?

A: Als u niet naar onze fabriek komt en ook geen derde partij voor inspectie heeft, zullen wij uw inspectiemedewerker zijn.

We zullen u een video leveren voor details over het productieproces, inclusief procesrapport, productgroottestructuur en oppervlaktedetail, verpakkingsdetails enzovoort.

Vraag 6. Wat zijn uw betalingsvoorwaarden?

A: Vormbetaling: 40% aanbetaling per T/T vooraf, 30% tweede vormbetaling voordat de eerste proefmonsters worden verzonden, 30% vormsaldo nadat u akkoord bent gegaan met de definitieve monsters.

B: Productiebetaling: 50% aanbetaling vooraf, 50% vóór verzending van de definitieve goederen.

Vraag 7: Hoe zorgt u voor een langdurige en goede relatie met ons bedrijf?

EEN:1. We behouden een goede kwaliteit en een concurrerende prijs om ervoor te zorgen dat onze klanten profiteren van producten van de beste kwaliteit.

2. Wij respecteren elke klant als onze vriend en doen oprecht zaken en sluiten vriendschap met hen, waar ze ook vandaan komen.