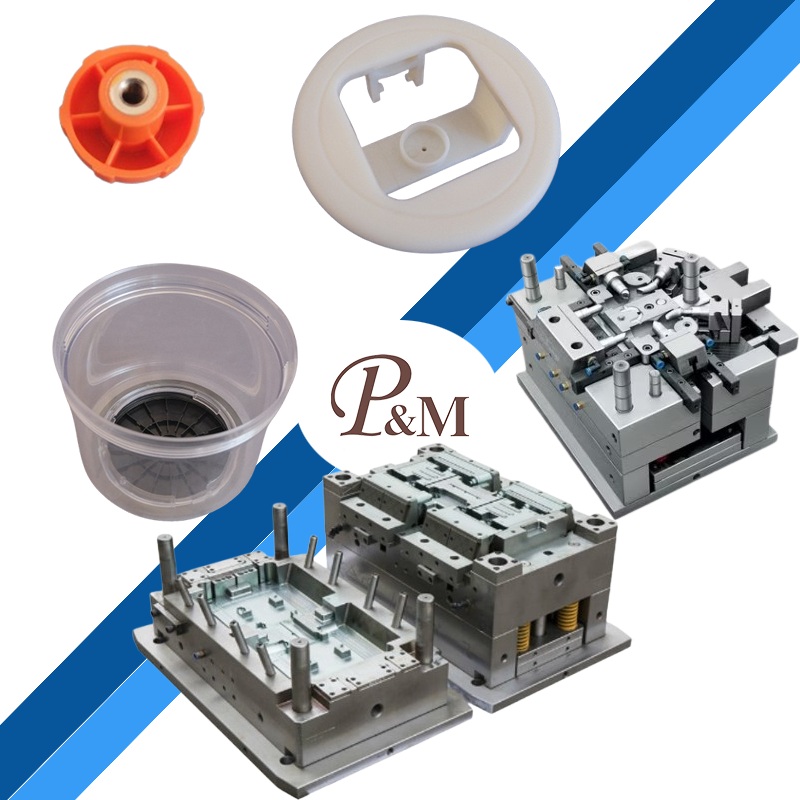

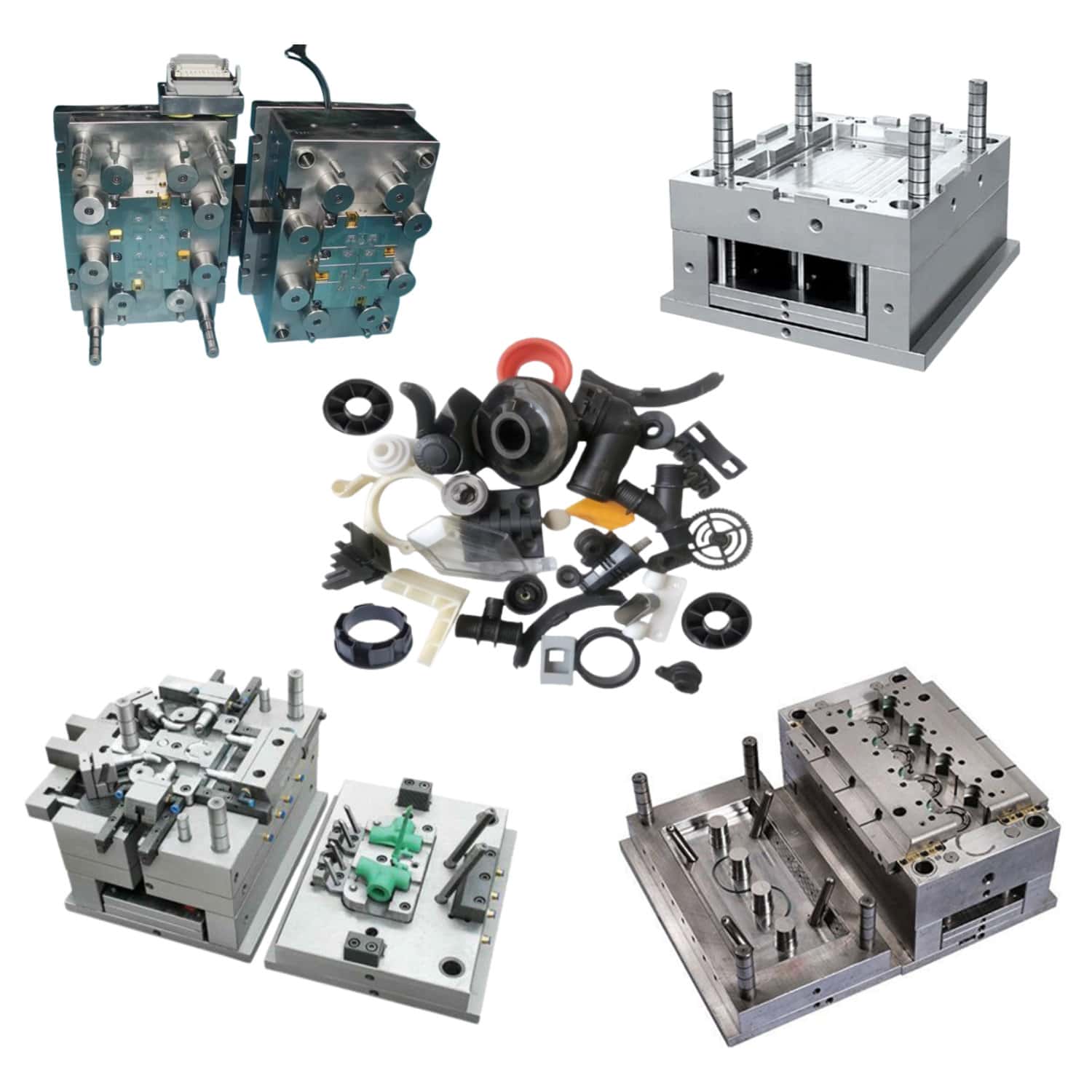

- Core Customization Service

- Gezondheidszorg

- Elektronische apparaten en instrumenten

- Mallen voor moeder- en kindbenodigdheden

- Recreatieve sporten

- Woninginrichting Kunst

- Auto-accessoires

- Transport en opslag

- Verlichtingsarmaturen

- Bouwapparatuur

- Verpakkingsproduct

- Educatief en laboratoria

- Kleding Bagage Accessoires

- Verzorgings- en reinigingsproducten

- Land- en bosbouw

- Mechanische uitrusting

- Dierbenodigdheden

- Keukengerei

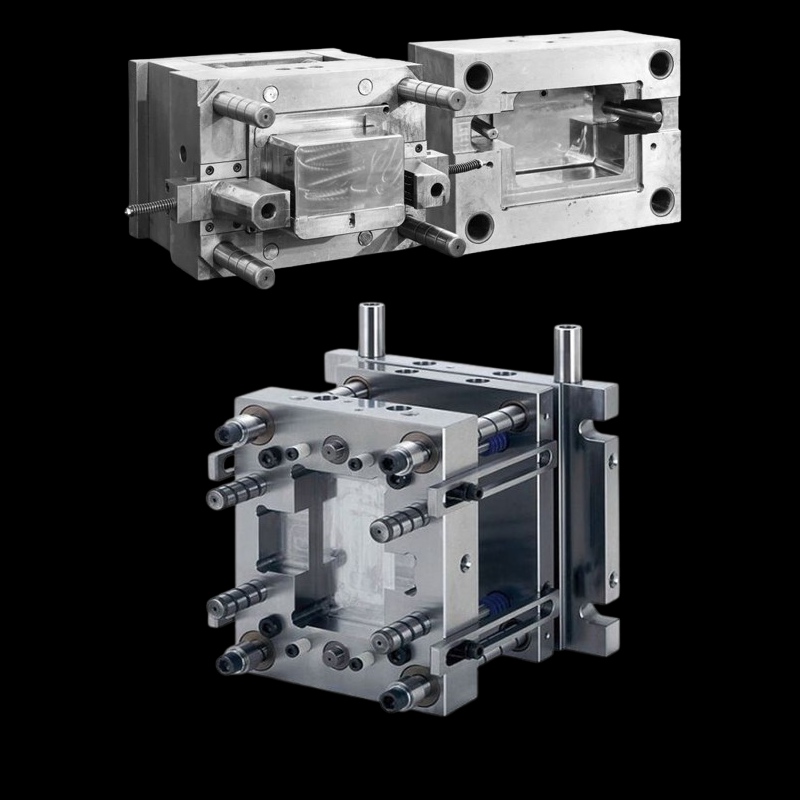

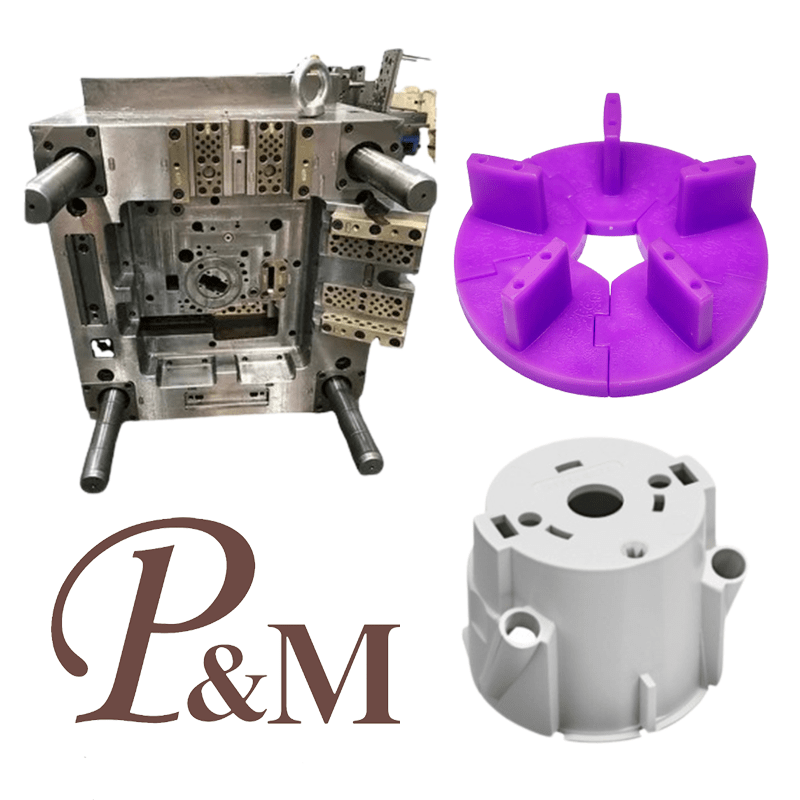

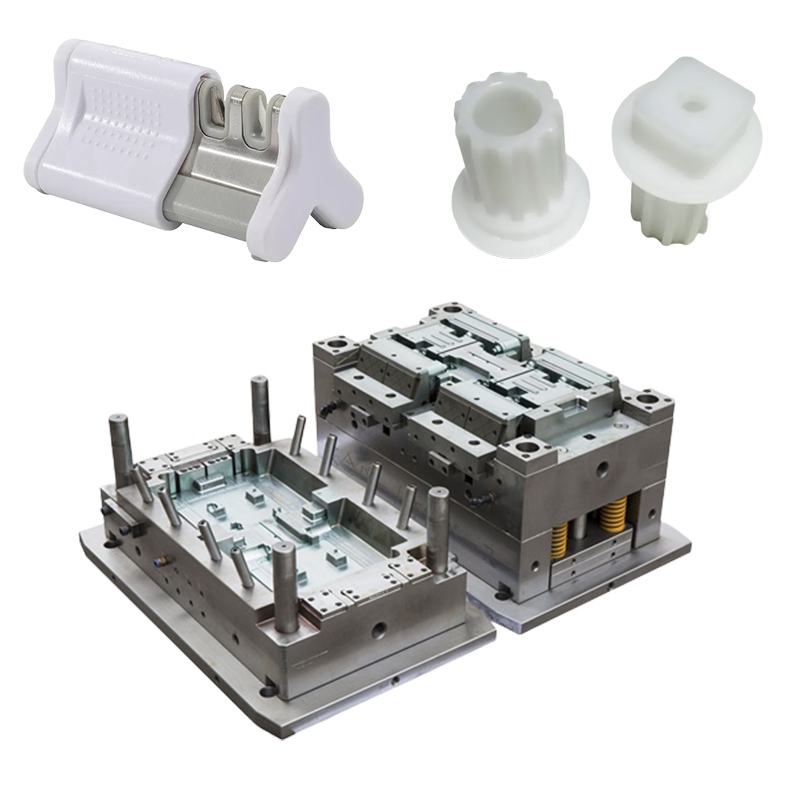

Invoegmatrijzenproductieservice

Voor het Platic Injection Moulding Model heeft Ningbo (P&M) Plastic Metal Products Co., Ltd. 18 jaar matrijzenproductietechnologie en 10 jaar exportervaring. Wij bieden professionele one-stop-matrijsdiensten op maat en zijn een professionele fabrikant van kunststof matrijzen. We kunnen spuitgieten, blaasgieten, spuitgieten en rotatiegieten gebruiken.

Stuur onderzoek

De productieservice voor inzetmatrijzen is een speciaal hulpmiddel dat wordt gebruikt bij het spuitgietproces van kunststof. Afhankelijk van de ontwerpvorm en -grootte van kunststofproducten, zorgt het via een specifiek structureel ontwerp ervoor dat gesmolten kunststofmaterialen de vormholte kunnen vullen onder de druk van een spuitgietmachine. Na de productie van insert-matrijzen worden kunststofproducten gevormd die consistent zijn met de vorm van de matrijsholte. Kortom, het is de kernuitrusting voor de massaproductie van kunststofproducten, die de precisie, het uiterlijk en de prestaties van de productieservice voor inzetmatrijzen bepaalt.

Introductie van de productieservice voor matrijzen

A, Classificatie van de productieservice voor inzetmatrijzen

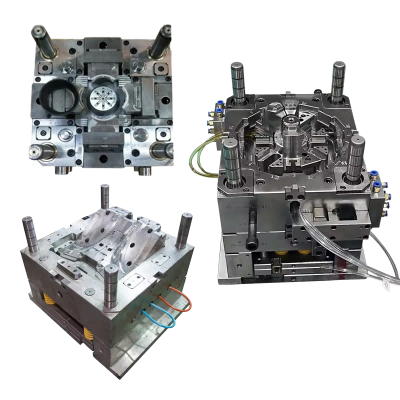

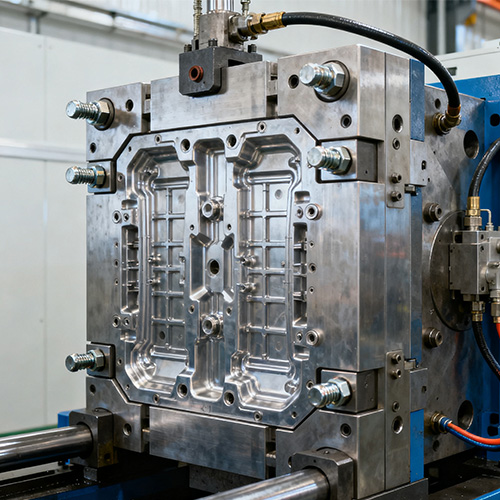

1. Classificatie op basis van malstructuur

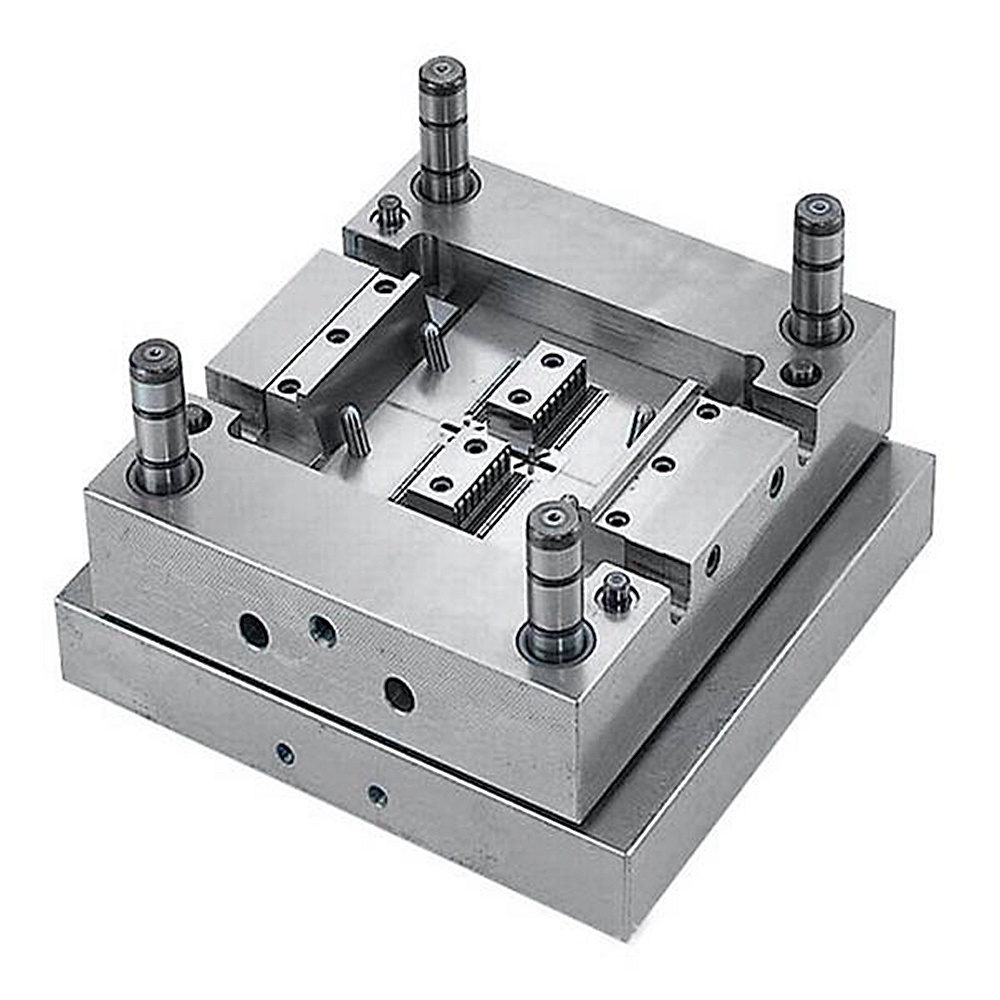

(1) Vorm met twee platen

De mal met twee platen is een van de eenvoudigste structuur en meest gebruikte typen in kunststof spuitgietmodellen. De malstructuur bestaat hoofdzakelijk uit twee delen: de vaste mal en de bewegende mal. Het poortsysteem is meestal aan de vaste malzijde aangebracht en de malholten bevinden zich respectievelijk op de vaste mal en de bewegende mal. Wanneer de mal gesloten is, passen de vaste mal en de bewegende mal nauw bij elkaar en wordt gesmolten plastic via het poortsysteem in de holte geïnjecteerd; wanneer de matrijs wordt geopend, beweegt de bewegende matrijs mee met de spuitgietmachine, wordt het plastic product samen met de bewegende matrijs gescheiden van de vaste matrijs en vervolgens wordt het product via het uitwerpmechanisme uit de bewegende matrijs geworpen. Matrijzen met twee platen zijn geschikt voor kunststofproducten met een eenvoudige structuur en lage eisen aan maatnauwkeurigheid, zoals plastic dozen en bekers in de dagelijkse benodigdheden.

(2) Vorm met drie platen

De mal met drie platen voegt een aanspuitplaat (ook wel poortplaat genoemd) toe op basis van de mal met twee platen, zodat de hele mal uit drie delen bestaat: de vaste malbasisplaat, de aanspuitplaat en de bewegende malbasisplaat. Het grootste kenmerk is dat het poortsysteem en het plastic product automatisch kunnen worden gescheiden wanneer de matrijs wordt geopend, zonder dat de poort vervolgens handmatig hoeft te worden bijgesneden, wat de productie-efficiëntie verbetert. Het poortsysteem van de mal met drie platen is aangebracht tussen de aanspuitplaat en de vaste mal, en de malholte bevindt zich tussen de vaste mal en de bewegende mal. Wanneer de mal wordt geopend, wordt eerst de aanspuitplaat gescheiden van de vaste mal en blijft het condensaat van het poortsysteem achter op de zijde van de aanspuitplaat; wanneer de matrijs verder wordt geopend, wordt de vaste matrijs gescheiden van de bewegende matrijs, beweegt het plastic product mee met de bewegende matrijs en wordt het product uiteindelijk uitgeworpen door het uitwerpmechanisme. Matrijzen met drie platen zijn geschikt voor scenario's waarbij pin-gate-toevoer vereist is en hoge eisen worden gesteld aan het uiterlijk van het product, zoals elektronische productbehuizingen en precisieonderdelen.

2. Classificatie op basis van kunststofproductoutput

(1) Vorm met enkele holte

Een matrijs met één caviteit heeft slechts één matrijsholte en er kan per spuitgietproces slechts één kunststofproduct worden geproduceerd. Dit type mal heeft een eenvoudige structuur, een korte ontwerp- en productiecyclus en lage kosten. Het is geschikt voor productie in kleine series, proefproductie of grote en complexe kunststofproducten, zoals grote kunststof omzetdozen en autobumpers. Omdat er elke keer slechts één product wordt geproduceerd, is de drukverdeling van de matrijs uniform, waardoor de precisie en kwaliteit van een enkel product beter kan worden gegarandeerd.

(2) Vorm met meerdere holtes

Een matrijs met meerdere holtes bevat twee of meer matrijsholtes en er kunnen meerdere kunststofproducten tegelijkertijd worden geproduceerd in één spuitgietproces, wat de productie-efficiëntie aanzienlijk kan verbeteren en de productiekosten per eenheid product kan verlagen. Het wordt veel gebruikt in in massa geproduceerde kleine plastic producten, zoals plastic kroonkurken, knoppen en behuizingen van elektronische componenten. Bij het ontwerpen van een matrijs met meerdere holtes is het noodzakelijk om te zorgen voor een uniforme toevoer en consistente koeling van elke holte om de consistentie van de grootte en prestaties van alle producten te garanderen. Meestal wordt een uitgebalanceerd poortsysteem toegepast om ervoor te zorgen dat gesmolten plastic elke holte gelijktijdig en gelijkmatig kan vullen.

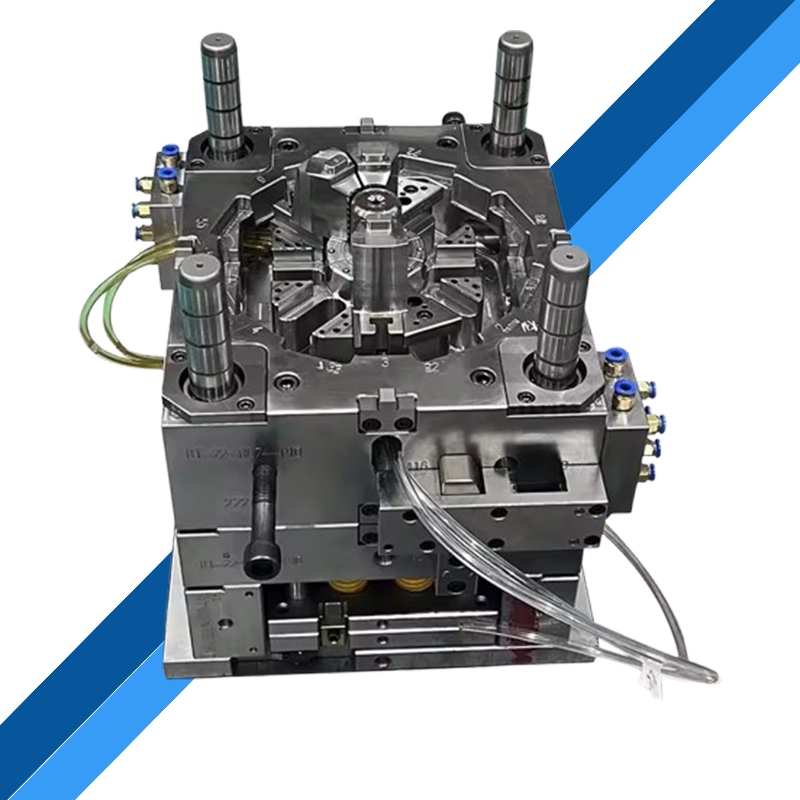

B, structurele samenstelling van de productieservice voor inzetmatrijzen

1. Poortsysteem

Het poortsysteem is een kanaal dat gesmolten plastic uit het mondstuk van de spuitgietmachine in de vormholte introduceert, voornamelijk bestaande uit de spruw, runner, poort en koude slak. De sprue is het onderdeel dat het mondstuk van de spuitgietmachine en de runner verbindt, en de grootte en vorm moeten bij het mondstuk passen om een soepele stroom van plastic te garanderen; de loper wordt gebruikt om het plastic in de spruw naar elke holte te verdelen; de poort is een klein kanaal dat de runner en de holte verbindt, dat de injectiesnelheid en druk van het plastic regelt en tegelijkertijd de scheiding van het poortsysteem en het product vergemakkelijkt wanneer de mal wordt geopend; de koude naaktslakput wordt gebruikt om het lagetemperatuurplastic aan de voorkant te verzamelen tijdens het spuitgietproces om te voorkomen dat koud materiaal de holte binnendringt en de productkwaliteit beïnvloedt.

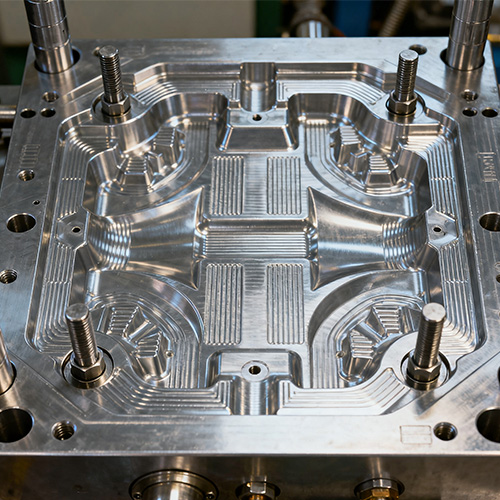

2. Vormdelen

Vormdelen zijn belangrijke componenten die rechtstreeks in contact komen met het gesmolten plastic en de vorm en grootte van het plastic product bepalen, voornamelijk inclusief de holte en de kern. De holte is het deel in de mal dat het buitenoppervlak van het plastic product vormt, en de vorm ervan komt overeen met de buitencontour van het product; de kern is het deel dat het binnenoppervlak van het product of structuren zoals gaten en groeven vormt. Vormdelen moeten een hoge hardheid, slijtvastheid en hoge temperatuurbestendigheid hebben om de druk en wrijving van de kunststofsmelt te weerstaan en de maatvastheid tijdens langdurig gebruik te garanderen. Gebruikelijke materialen voor het vormen van onderdelen zijn onder meer vormstaal zoals P20, 718H en H13. Geschikte materialen worden geselecteerd op basis van de materiaal- en precisie-eisen van het product, en een overeenkomstige warmtebehandeling (zoals afschrikken en temperen) wordt uitgevoerd om hun prestaties te verbeteren.

3. Geleidings- en positioneringsmechanisme

Het geleidings- en positioneringsmechanisme wordt gebruikt om ervoor te zorgen dat de vaste matrijs en de bewegende matrijs nauwkeurig kunnen worden uitgelijnd tijdens het sluiten en openen van de matrijs, waardoor afwijkingen in de productgrootte of matrijsschade als gevolg van een verkeerde uitlijning worden voorkomen. Het omvat hoofdzakelijk geleidekolommen en geleidebussen. Meestal worden de geleidekolommen aan de bewegende malzijde geïnstalleerd en worden de geleidebussen aan de vaste malzijde geïnstalleerd. Tussen de geleidestijlen en geleidebussen wordt een nauwkeurige passing (zoals H7/f7) toegepast. Wanneer de mal gesloten is, worden de geleidekolommen in de geleidebussen gestoken om de beweging van de mal te begeleiden; Tegelijkertijd zijn sommige matrijzen ook uitgerust met positioneringspennen of positioneringsblokken om de positioneringsnauwkeurigheid van de vaste matrijs en de bewegende matrijs verder te verbeteren, wat vooral geschikt is voor matrijzen met hoge eisen aan productprecisie.

4. Uitwerpmechanisme

De functie van het uitwerpmechanisme is om het gekoelde en gestolde kunststofproduct uit de matrijsholte (meestal de bewegende matrijs) te werpen nadat de matrijs is geopend, zodat het product eruit kan worden gehaald. Veel voorkomende uitwerpmechanismen zijn onder meer uitwerppennen, uitwerphulzen, uitwerpplaten en uitwerpblokken. Uitwerppennen zijn de meest gebruikte uitwerpcomponenten, met een eenvoudige structuur en gemakkelijke installatie, geschikt voor de meeste kunststofproducten; Uitwerphulzen zijn geschikt voor cilindrische of ringvormige producten, waardoor het product een uniforme kracht kan dragen en vervorming kan voorkomen; Uitwerpplaten (ook wel uitwerpplaten genoemd) zijn geschikt voor producten met een groot oppervlak, dunwandige of complex gevormde producten, waardoor het product niet vervormt door algehele uitwerping; Uitwerpblokken worden gebruikt voor het lokaal uitwerpen van producten met speciale vormen. Het ontwerp van het uitwerpmechanisme moet gebaseerd zijn op de vorm, structuur en materiaaleigenschappen van het product om een uniforme uitwerpkracht en een redelijke uitwerppositie te garanderen en schade aan het product te voorkomen.

5. Koelsysteem

Het koelsysteem wordt gebruikt om de warmte van het gesmolten plastic in de vormholte af te voeren, zodat het plastic snel kan worden afgekoeld en gestold, waardoor de gietcyclus wordt verkort, de productie-efficiëntie wordt verbeterd en tegelijkertijd de maatnauwkeurigheid en uiterlijke kwaliteit van het plastic product wordt gewaarborgd. Het koelsysteem is meestal een koelwaterkanaal dat is geopend op de vaste mal en de bewegende mal van de mal. De positie, vorm en grootte van het waterkanaal moeten worden ontworpen in overeenstemming met de vorm en dikte van het product om een uniforme koeling van alle delen van het product te garanderen. Over het algemeen moet het koelwaterkanaal zich zo dicht mogelijk bij het oppervlak van de holte bevinden en een bepaalde afstand houden tot de contour van de holte om te voorkomen dat de vormsterkte wordt beïnvloed; voor dikwandige producten is het noodzakelijk om het aantal waterkanalen op passende wijze te vergroten of de koeltijd te verlengen om voldoende koeling in het product te garanderen; voor dunwandige producten kan de afstand tussen de waterkanalen op passende wijze worden verkleind om de afkoelsnelheid te versnellen. Het koelmedium gebruikt meestal water en in sommige gevallen worden ook andere media zoals olie gebruikt.

C, ontwerpsleutelpunten van het kunststof spuitgietmodel

1. Analyse van de productstructuur

Vóór het matrijsontwerp is het noodzakelijk om een gedetailleerde analyse uit te voeren van de structuur van het kunststofproduct, inclusief structurele kenmerken zoals de vorm, grootte, wanddikte, afronding, gat en groef van het product. Ten eerste moet de wanddikte van het product uniform zijn om buitensporige verschillen in wanddikte te voorkomen, omdat ongelijkmatige wanddikte zal leiden tot inconsistente plastische afkoelsnelheden, interne spanning zal genereren en vervolgens defecten zal veroorzaken zoals productvervorming en krimpholtes; ten tweede moeten redelijke filets op de hoeken van het product worden geplaatst, wat niet alleen spanningsconcentratie kan vermijden en de sterkte van het product kan verbeteren, maar ook de plasticstroom en matrijsverwerking kan vergemakkelijken; bovendien moet bij de gaten en groeven in het product rekening worden gehouden met hun positie, grootte en diepte om ervoor te zorgen dat de mal soepel kan worden gevormd en tegelijkertijd het daaropvolgende uitwerpen en verwijderen te vergemakkelijken.

2. Aanpassing van materiaalkeuze

De selectie van matrijsmaterialen moet compatibel zijn met de materiaaleigenschappen van het kunststofproduct. Als het plastic product een materiaal gebruikt met sterke corrosie (zoals PVC), moeten de vormgietdelen gietstaal kiezen met een goede corrosieweerstand (zoals H13) en een oppervlaktebehandeling ondergaan (zoals verchromen) om te voorkomen dat de mal wordt gecorrodeerd; als het plastic product een hoge oppervlakteafwerking vereist (zoals transparante plastic onderdelen), moeten de vormgietonderdelen een zeer nauwkeurige polijstbehandeling ondergaan en tegelijkertijd materialen kiezen met goede polijstprestaties (zoals 718H); voor matrijzen die bij massaproductie worden gebruikt, moeten de vormdelen materialen kiezen met een hoge slijtvastheid om de levensduur van de matrijs te verlengen; voor matrijzen die worden gebruikt bij de productie van kleine batches of bij proefgieten, kunnen materialen met lagere kosten (zoals P20) worden geselecteerd om de productiekosten te verlagen.

3. Matching van procesparameters

Het matrijsontwerp moet volledig rekening houden met de spuitgietprocesparameters, zoals injectiedruk, injectiesnelheid, matrijstemperatuur, koeltijd, enz., om ervoor te zorgen dat de matrijsstructuur zich kan aanpassen aan de vereisten van deze procesparameters.

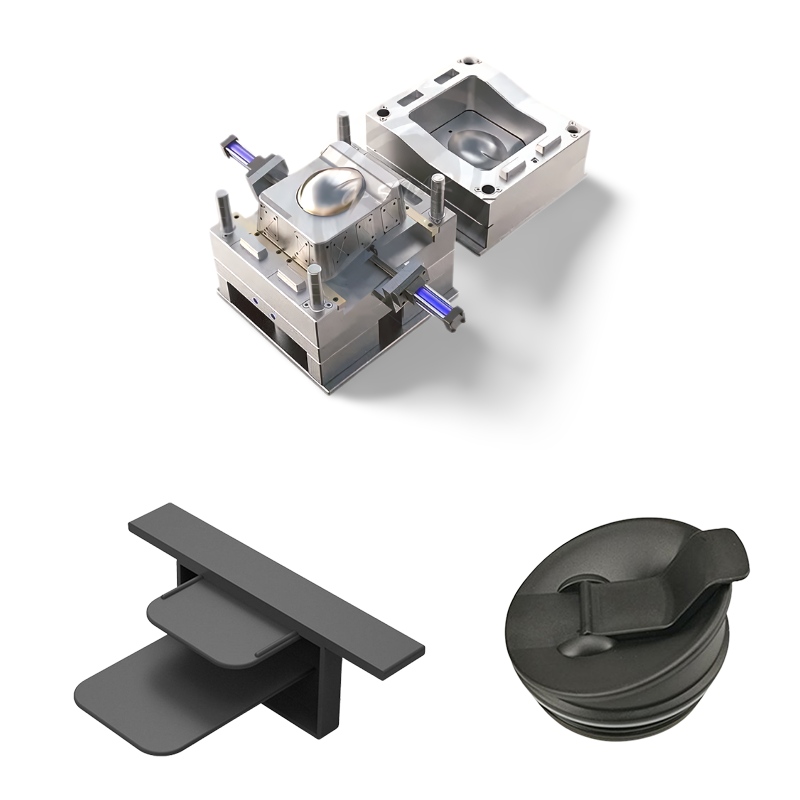

Invoegmatrijsproductieservice (specificatie)

|

Vorm naam |

Invoegmatrijzenproductieservice |

|

Wij beloven het |

Allemaal klantgericht, nooit voor winst op de korte termijn, en om voordelen op de lange termijn te verkopen |

|

Wij produceren |

Matrijs, prototype, spuitgieten, productassemblage, oppervlakteprinten, spuiten van de oppervlakte-integratie |

|

Pls bieden |

2D, 3D, voorbeelden of de grootte van de afbeeldingen vanuit meerdere hoeken |

|

Schimmel tijd |

Ongeveer 25 werkdagen |

|

Producttijd |

7-15 dagen |

|

Modeprecisie |

±0,1 mm |

|

Schimmel leven |

50-100 miljoen schoten |

|

Productieproces |

Audittekeningen - matrijsstroomanalyse - ontwerpvalidatie - Aangepaste materialen - matrijsverwerking - kernverwerking - elektrodebewerking - Runner-systeemverwerking - verwerking en aanschaf van onderdelen - acceptatie van machinale bewerking - oppervlaktebehandelingsproces van holtes - complexe modus Die - De gehele oppervlaktecoating van de matrijs - Montageplaat - matrijsmonster - monstertest - monsters verzenden |

|

Schimmelholte |

Eén holte, meerdere holtes of dezelfde verschillende producten kunnen samen worden gemaakt |

|

Vormmateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Runner-systeem |

Hotrunner en coldrunner |

|

Basismateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finish |

Pitting the word, spiegelafwerking, mat oppervlak, strepen |

|

Standaard |

HASCO, DME of afhankelijk van |

|

Slanke technologie |

Frezen, slijpen, CNC, EDM, draadsnijden, snijden, EDM, draaibanken, oppervlakteafwerking, enz. |

|

Software |

CAD,PRO-E,UG Ontwerptijd: 1-3 dagen (normale omstandigheden) |

|

Productmateriaal |

Plastic grondstoffen van voedingskwaliteit |

|

Oorsprong |

Gemaakt in China |

Aanpassingsproces

Fabriek en over de VS

NingBo Plastic Metal Product Co., Ltd (P&M) is gevestigd in Yuyao, de zogenaamde Mold City, Plastic Kingdom, in het zuidelijke puntje van Hangzhou Bay Bridge, ten noorden van Shanghai, ten oosten van Ningbo Port, een strakke dubbele lijn van State Road 329 over land-, zee- en luchtverkeer in een netwerk om transport te vergemakkelijken.

Door de overvloedige technische kracht, wetenschappelijke managementmethoden en goede after-sales service, wordt het product diep vertrouwd en verwelkomd door klanten van over de hele wereld. P&M beschikt over een verbeterd systeem voor ontwikkeling en productie, om matrijsontwerp, productie van kunststofproducten en automatische productie te bereiken. Onze belangrijkste producten zijn het ontwerp en de productie van plastic mallen, plastic producten en metalen producten. 90% van de producten van onze onderneming worden geëxporteerd naar Amerika, Europa, Duitsland, Japan, Australië, enz. Het bedrijf houdt zich al jaren bezig met onderzoek naar grondstoffen. Het bedrijf heeft zijn eigen handelsmerk en tientallen patenten, die gemakkelijkere technische ondersteuning bieden voor het maken van matrijzen en productproductie. P&M startte vanaf 2008 binnenlandse activiteiten, genaamd Shundi Mold Factory. En opende de internationale markt vanaf 2014. We houden ons altijd eerst aan de principes van kwaliteit en tijd. Terwijl u klanten producten van de hoogste kwaliteit biedt, probeert u de productie-efficiëntie te maximaliseren en de productietijd te verkorten. Met trots kunnen wij elke klant vertellen dat ons bedrijf sinds de oprichting geen enkele klant heeft verloren. Als er een probleem is met het product, zullen wij actief naar een oplossing zoeken en onze verantwoordelijkheid tot het einde toe nemen.

P&M houdt zich aan marktgericht op de kwaliteit van het leven en focus op kwaliteitsservice en voortdurende ontwikkeling van nieuwe producten, vastbesloten om een beter bedrijfsimago te vestigen, en onze vrienden in binnen- en buitenland om een breed scala aan zakelijke uitwisselingen en samenwerking te voeren, briljant te creëren.

Verpakking

Verpakking volgens uw behoeften

1. Door de lucht duurt het 3-7 dagen voor levering.

De goederen kunnen worden verzonden via DHL, Fedex, UPS.

2. Over zee is de levertijd gebaseerd op uw haven.

Naar Zuidoost-Aziatische landen duurt het ongeveer 5-12 dagen.

Naar landen in het Midden-Oosten duurt het ongeveer 18-25 dagen.

Naar Europese landen duurt het ongeveer 20-28 dagen.

Naar Amerikaanse landen duurt het ongeveer 28-35 dagen.

Naar Australië duurt ongeveer 10-15 dagen.

Naar Afrikaanse landen duurt het ongeveer 30-35 dagen.

P&M Bike-onderdelen, gericht op kinderen, balanceren veiligheid, gezondheid en plezier, met als doel een heldere kleur toe te voegen aan de mooie kindertijd van kinderen. Wij kijken ernaar uit om met u samen te werken om onze kinderen te dienen.

Het pad van de groei van een kind is geplaveid met stenen en tegels.

Veelgestelde vragen

1.Wie zijn wij?

Wij zijn gevestigd in Zhejiang, China, starten vanaf 2014, verkopen aan Noord-Amerika (30,00%), Zuid-Europa (10,00%), Noord-Europa (10,00%), Midden-Amerika (10,00%), West-Europa (10,00%), Midden-Oosten (10,00%), Oost-Europa (10,00%), Zuid-Amerika (10,00%). Er zijn in totaal ongeveer 51-100 mensen op ons kantoor.

2. Hoe kunnen we kwaliteit garanderen?

Altijd een pre-productiemonster vóór massaproductie;

Altijd eindinspectie vóór verzending;

3.Wat kunt u bij ons kopen?

Schimmel, kunststofproduct, metaalproduct, tandheelkundig product, CNC-bewerking.

4. Waarom zou u bij ons kopen en niet bij andere leveranciers?

We doen vooral allerlei soorten 3D-ontwerp, 3D-printen en gereedschappen en producten voor plastic metalen mallen. Wij hebben onze eigen ingenieur en fabriek. One-stop-aanbod: 3D-ontwerp - 3D-printen - matrijzenbouw - kunststofinjectie.

5. Welke diensten kunnen wij leveren?

Geaccepteerde leveringsvoorwaarden: FOB,CFR,CIF,EXW,FCA,DDP,DDU;

Geaccepteerde betalingsvaluta: USD, EUR;

Geaccepteerd betalingstype: T/T,L/C,PayPal,Western Union,Escrow;

Gesproken taal: Engels, Chinees, Spaans, Frans, Russisch.

6.Wat zijn de kenmerken van uw dienst?

1. Uw vraag met betrekking tot onze producten of prijzen wordt binnen 24 uur beantwoord.

2. Goed opgeleid en ervaren personeel om al uw vragen in vloeiend Engels te beantwoorden.

3. Het bieden van ondersteuning om het probleem op te lossen tijdens de aanvraag- of verkoopperiode.

4. Concurrerende prijzen gebaseerd op dezelfde kwaliteit.

5. Garandeer de kwaliteit van de monsters, hetzelfde als de kwaliteit van de massaproductie.