Belangrijke punten van spuitmalontwerp

2025-07-11

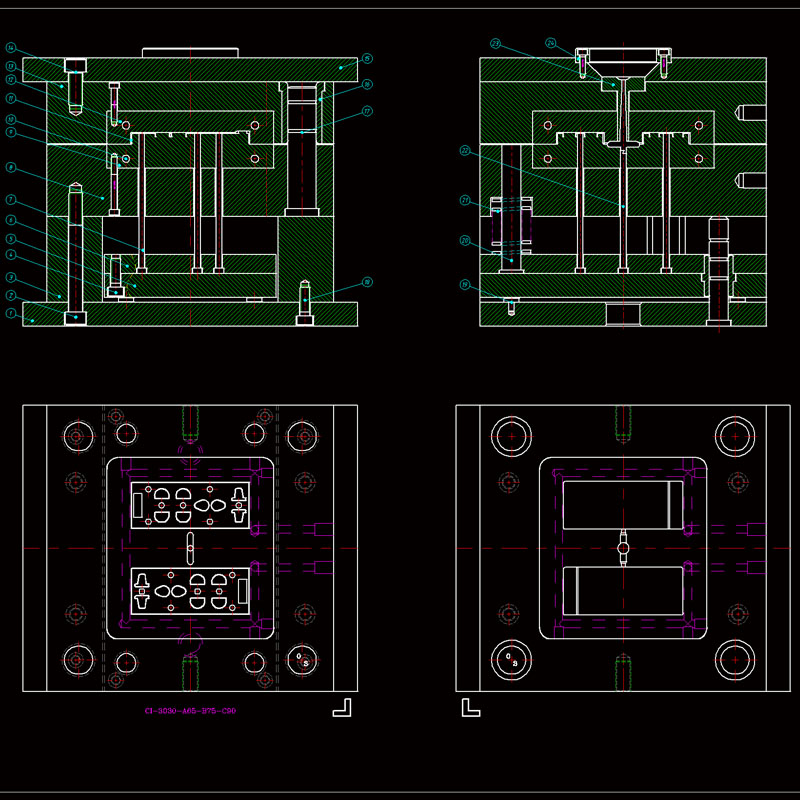

Ontwerp van de spuitmaltekening is de kernverbinding van schimmelproductie, die de verwerkbaarheid, structurele rationaliteit en productiekosten volledig moet overwegen. De volgende zijn belangrijke punten en gedetailleerde beschrijvingen:

1. Productanalyse en voorlopige voorbereiding

Productstructuurevaluatie

Ontwerphoek: meestal 1 ° ~ 3 °, om te voorkomen dat er schade wordt gebracht; Diepe holte of textuuroppervlak moet op de juiste manier worden verhoogd.

Wanddikte uniformiteit: vermijd krimpmerkingen (aanbevolen 2 ~ 4 mm, dunwandige onderdelen niet minder dan 0,5 mm).

Undercut -verwerking: opgelost door schuifregelaar, hellende top- of scharnierstructuur, de bewegingsruimte moet worden gemarkeerd.

Voorbeeld: hellend topmechanisme wordt vaak gebruikt voor zijgaten van mobiele telefoonhoesjes en de slag moet groter zijn dan 2 mm ondersnijding diepte.

Materiaaleigenschap matching

Krimpcompensatie (zoals ABS ongeveer 0,5%, PP ongeveer 1,5%), markeren de dimensionale tolerantie in de tekening (zoals ± 0,05 mm).

Scheidingslijnontwerp moet het uiterlijk oppervlak vermijden en prioriteit geven aan een vlak of normaal oppervlak.

2. Kernelementen van schimmelstructuurontwerp

Afscheidoppervlakontwerp

Selecteer de maximale contourlijn om Flash te verminderen; Complex scheidingsoppervlak moet 3D -oppervlaktransitie gebruiken.

Overweeg de haalbaarheid te verwerken (zoals EDM- of CNC -procesmarkering).

Optimalisatie van het casting -systeem

Koude loper: hoofdloper Taper 2 ° ~ 5 °, gebalanceerde lay -out van vertakkingsloper (cirkelvormige/trapeziumvormige dwarsdoorsnede).

Hot Runner: markeer het bedieningspunt van de verwarmingszone om smeltretentie te voorkomen (zoals naaldkleptimingregeling).

Lay -out van het koelsysteem

Volg het "equidistante principe" (10 ~ 15 mm van het holteoppervlak), ontwerpspiraal- of gestimuleerde waterkanalen en markeer de inlaat- en uitlaatrichtingen.

Speciale gevormde onderdelen zijn bij voorkeur uitgerust met conforme waterkanalen, in combinatie met vormparameters van de vormtemperatuurcontroller (zoals pc-materialen vereisen 80 ~ 120 ℃).

Iii. Ojectie- en uitlaatsysteem

Het uitwerpmechanisme

Uitwerpdiameter ≥2,5 mm, afstand ≤50 mm; Diepe ribben vereisen duwplaten of luchtdoppen.

De resetstang moet een voorlaadveer hebben (compressie ≥10 mm).

Uitlaatontwerp

De uitlaatgroefdiepte is 0,02 ~ 0,04 mm (materiaalafhankelijk), gelegen aan het einde van de smelt of bij de inleg.

Grote mallen zijn uitgerust met uitlaatstalen of vacuümsystemen.

IV. Markerings- en verwerkingsvereisten tekenen

Key Dimension Markering

CVITY/Core Matching Tolerance (H7/H6), Mold Core Hardheid (HRC48 ~ 52).

Inserts moeten afzonderlijk worden getrokken en het draadsnij- of slijpproces moet worden gemarkeerd.

Standaardisatie en DFM

Het vormframe maakt gebruik van Longji -standaard (zoals CI -type) en de diameter van de geleidekolom is 0,02 mm kleiner dan de sjabloon.

Markeer de oppervlaktebehandeling (zoals nitridende, chroomplaten) en anti-rust-eisen.

V. Ontwerpverificatie en kostenbeheersing

CAE -simulatietoepassing

Door middel van schimmels worden de balans en koelefficiëntie geanalyseerd en is de poortpositie geoptimaliseerd (zoals de bananenpoort om afschuiving te verminderen).

Kostenoptimalisatie

Vereenvoudig speciale inzetstukken (zoals het gebruik van vonkpatronen in plaats van fijn snijwerk) en reserve malreparatiemarge voor de vormkern (0,1 mm aan één kant).

Instally Mold Trawing Design is de kernverbinding van schimmelproductie, en het is noodzakelijk om de verwerkbaarheid, functionaliteit, economie en onderhoudbaarheid volledig te overwegen. Hierna volgen de belangrijkste punten en stapsgewijze analyse:

1. Belangrijke punten van structureel ontwerp

Afscheidoppervlakontwerp

Locatieselectie: geef prioriteit aan de grootste contour van het product om ondersneden te voorkomen; Overweeg de demough -helling (meestal 1 ° ~ 3 °) en de kwaliteit van het uiterlijkoppervlak.

Afdichting: het afscheidsoppervlak moet stevig passen om overloop (flits) te voorkomen en stappen afscheid of gebogen afscheid moet worden gebruikt wanneer dat nodig is.

De haalbaarheid van de verwerking: zorg ervoor dat het scheidingoppervlak kan worden gerealiseerd door CNC- of EDM -verwerking en complexe scheiding moet worden gemarkeerd met 3D -coördinaten.

Holte en kern

Krimpingscompensatie: pas de holtegrootte aan volgens het materiaal (zoals ABS krimpen 0,5%~ 0,7%) en markeer de tolerantie (meestal It7 ~ It8).

Oppervlaktebehandeling: het hoogglanzende oppervlak moet worden gepolijst tot RA0.025μm en het textuuroppervlak moet worden gemarkeerd met etsenvereisten (zoals VDI3400-standaard).

Sterkte verificatie: bereken het effect van injectiedruk (meestal 30 ~ 80mpa) op de wanddikte van de holte om vervorming te voorkomen.

2. Ontwerp van het stroomsysteem

Hoofdkanaal en takkanaal

Grootte-matching: de diameter van het hoofdkanaal is meestal 4 ~ 8 mm en de dwarsdoorsnedevorm van het takkanaal is bij voorkeur trapeziumvormige of cirkelvormige (diameter 3 ~ 6 mm).

Koud goed: ingesteld aan het einde van het hoofdkanaal, lengte ≥1,5 keer de diameter van het hoofdkanaal.

Selectie van poorttype

Zijpoort: Geschikt voor de meeste onderdelen van het vak-type, breedte is 2/3 van de wanddikte, lengte 0,5 ~ 1 mm.

Point gate: gebruikt voor transparante onderdelen of hoogcisie-onderdelen, diameter 0,8 ~ 1,2 mm, automatisch demoldmechanisme vereist.

Hot Runner: markeer de positie- en controleparameters van het verwarmingselement om afbraak te voorkomen veroorzaakt door smeltretentie.

3. Uitvoegen en koelsysteem

Het uitwerpmechanisme

Ejector -lay -out: gelijkmatig verdeeld op de krachtpunten van het product (zoals ribpositie, baaskolom), diameter ≥2,5 mm, afstand ≤50 mm.

Reset Device: Spring Reset moet de voorbelasting markeren en de mechanische reset moet samenwerken met de reisschakelaar.

Koelwaterkanaal

Layout -principe: volg "conforme koeling", 10 ~ 15 mm van het holteoppervlak, 8 ~ 12 mm diafragma.

Stroomberekening: zorg ervoor dat het Reynolds -nummer> 4000 (turbulente toestand) is en het parallelle waterkanaal moet de stroombalansklep markeren.

IV. Detailmarkering en standaardisatie

Tekeningspecificatie

Bekijk de volledigheid: inclusief hoofdweergave, sectionele weergave (toont uitzicht/koelstructuur) en lokale vergrote weergave (zoals poortgegevens).

Tolerantiemarkering: de matching -tolerantie van de beweegbare schimmel en de vaste mal is H7/H6 en de sleuteldimensietolerantie is ± 0,02 mm.

Materiaal- en procesnotities

Schimmelkernmateriaal: voorharde staal (zoals P20) of geblust staal (zoals H13), hardheid HRC48 ~ 52.

Verwerkingssymbool: Markeer EDM, draadsnij- of polijstgebied, en geef de oppervlakteruwheid aan.

V. DFM (ontwerp voor productie)

Schimmelstippen helling: uiterlijk oppervlak ≥1 °, interne structuur ≥0,5 °, diepe holte onderdelen hebben gesegmenteerde helling nodig.

Uniforme wanddikte: vermijd plotselinge veranderingen (zoals een plotselinge toename van 2 mm tot 5 mm) om krimp of krimpen te voorkomen.

Mold Life: voor glasvezelversterkte materialen moeten slijtvaste coatings (zoals tialn) worden gemarkeerd.

Bij het ontwerpen van spuitmal beïnvloedt de afdichting van het afscheidsoppervlak direct de productkwaliteit (zoals flits, bramen) en de vorm van schimmels. Hierna volgen belangrijke ontwerptechnieken en praktische punten:

1. Kernontwerpprincipes voor het afscheiden van oppervlakteafdichting

Contactdrukoptimalisatie

Voorspanningsberekening: de contactdruk van het afscheidsoppervlak moet groter zijn dan de injectiedruk (meestal 30 ~ 80mpa), en de eenheidsgebieddruk van het stalen scheidende oppervlak wordt aanbevolen om ≥100 mpa te zijn.

Hardheid matching: het hardheidsverschil tussen de vaste mal en de beweegbare mal wordt geregeld binnen HRC 2 ~ 4 (zoals vaste schimmel HRC52, beweegbare schimmel HRC50) om micro -vervorming en lekkage veroorzaakt door hardheidsverschil te voorkomen.

Oppervlaktebehandelingsproces

Afwerkingsvereisten: het scheidingoppervlak moet worden gemalen tot RA≤0,8μm, en ultra-precisievormen (zoals optische delen) moeten worden gepolijst tot RA0,1μm of minder.

Coatingversterking: tincoating wordt aanbevolen voor materialen met hoge glasvezel (zoals PA+30% GF) om het risico op afdichtingsfalen veroorzaakt door slijtage te verminderen.

2.. Schart -oppervlakte -structuurontwerpvaardigheden

Getapte/gebogen afscheid

Toepasselijke scenario's: voor complexe contourproducten (zoals interieuronderdelen in de auto), wordt multi-step-afscheid gebruikt om de smeltdruk te verspreiden en wordt aanbevolen om het staphoogte-verschil te zijn 0,1 ~ 0,3 mm.

Vermijdingsontwerp: 0,02 ~ 0,05 mm vermijding wordt in het niet-afgeslagen gebied doorgevoerd om het contactgebied te verminderen om de lokale druk te verhogen (het principe is vergelijkbaar met O-ringafdichting).

Coördinatie van het klemmechanisme

SHAPER VERLOCHT: Voeg een kamer van 5 ° ~ 10 ° toe aan de buitenkant van het afscheidsoppervlak om radiale kracht te genereren om de afdichting te verbeteren wanneer de mal is gesloten (moet samenwerken met de berekening van de sluitingshoek van de afschuining).

Microstopper: ontwerp een stop van 0,3 ~ 0,5 mm op de rand van het scheidingoppervlak om het smeltstroompad af te snijden (vergelijkbaar met een labyrintafdichting).

3. Ontwerp van materiaal en procescompensatie

Thermische vervormingscompensatie

Temperatuurverschil Pre-correctie: Volgens het verschil in schimmeltemperatuur (zoals 60 ℃ voor vaste mal en 40 ℃ voor beweegbare schimmel), is 0,02 ~ 0,05 mm omgekeerde kringcompensatie gereserveerd op het afscheidsoppervlak.

Lokale versterking: wolfraamstalen blokken (hardheid HRA90) worden ingebracht in het overloopgebied (zoals nabij de poort) om de thermische kruipvervorming te weerstaan.

Uitlaat- en afdichtingsbalans

Uitlaatgroefontwerp: een uitlaatgroef met een diepte van 0,02 ~ 0,04 mm en een breedte van 5 ~ 10 mm wordt geopend aan het uiteinde van het afscheidsoppervlak om uitlaatgas en te blokkeren.

Vacuümadsorptie: voor grote dunwandige onderdelen (zoals mobiele telefoonschalen) kan een vacuümkanaal (φ1 ~ 2 mm) op het afscheidsoppervlak worden ingesteld en wordt vacuüm getekend om de afdichting te verbeteren wanneer de mal is gesloten.