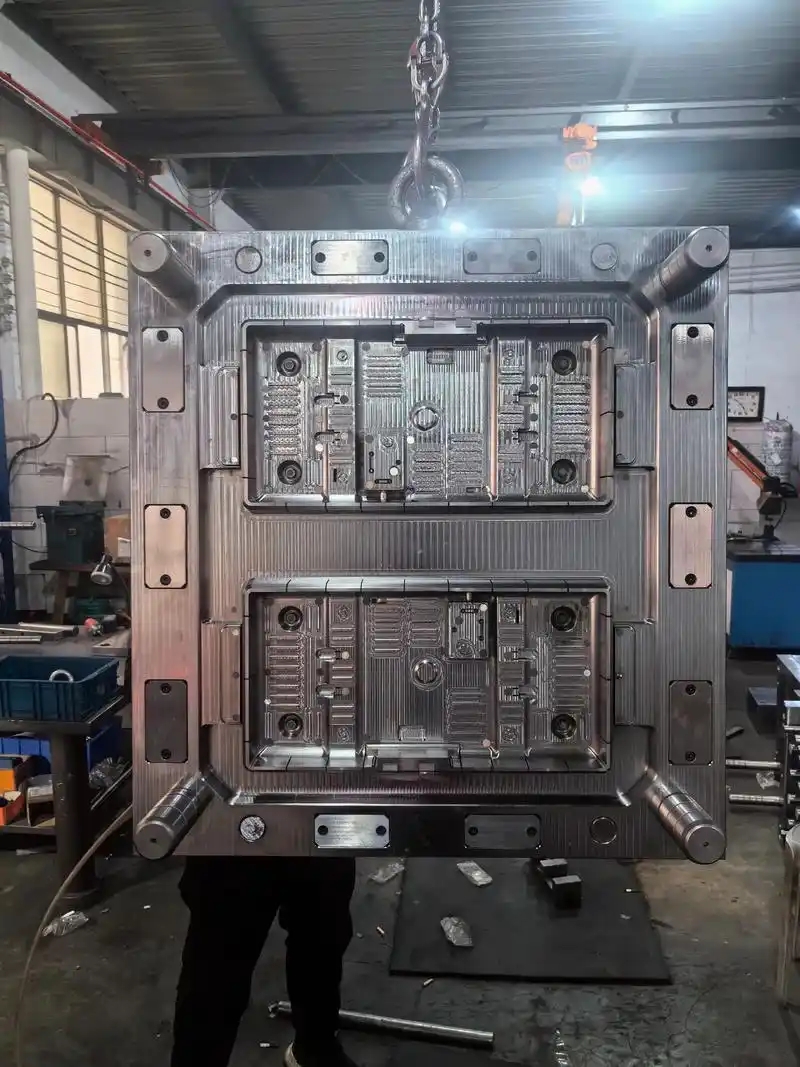

Introductie van schimmelwerk

2025-07-04

Schimmelwerk is een proces van het vormen van complexe texturen of patronen op het oppervlak van de vorm, die kunnen worden overgebracht naar het oppervlak van het eindproduct, waardoor het product een uniek uiterlijk krijgt. Het volgende is een gedetailleerde introductie tot schimmelwerk:

Definitie van schimmelwerk

Schimmelwerk is een technologie voor het maken van patronen of texturen op het oppervlak van de mal, die vervolgens worden overgebracht naar het oppervlak van het product. Het is gebruikelijk in de velden van plastic producten, metaalverwerking, enz.

Processoorten schimmelsnijwerk

Mechanisch snijden: mechanisch gereedschap gebruiken om op het oppervlak van de vorm te snijden, geschikt voor fijne verwerking van complexe patronen.

Laserkransel: door het schimmeloppervlak te bestralen met een energieke laserstraal, verdampt het materiaal onmiddellijk om een gesneden patroon te vormen, dat geschikt is voor het verwerken van zeer nauwkeurige en complexe patronen.

Voor- en nadelen van schimmelsnijwerk

Voordelen:

Verbeter de esthetiek en tactiele ervaring van het product.

Het heeft een bepaalde functionaliteit, zoals het verbeteren van de slijtvastheid en anti-foulingvermogen van het product.

Procesinnovatie kan het product een unieke artistieke waarde en gepersonaliseerd ontwerp geven.

Nadelen:

Sommige processen kunnen de schimmel beschadigen en de daaropvolgende onderhoudskosten verhogen.

Gravure-technologie met een hoge precisie is duur en geschikt voor specifieke high-end applicatiescenario's.

Toepassingsvelden van schimmelsnijwerk

Architecturale decoratie: gebruikt voor het bouwen van buitenmuren, vloeren of interieurdecoratie om schoonheid en kunstenaarschap te vergroten.

Plastic producten: maak speciale texturen op het oppervlak van plastic producten, zoals auto -interieurs, shells voor huisapparatuur, enz.

Metaalverwerking: snijd op het metalen oppervlak om metaalproducten te maken met uniek uiterlijk

De ontwikkeling van schimmelsnijtechnologie kan worden herleid tot de oudheid en heeft een evolutie ondergaan van handmatige vaardigheden tot gemechaniseerde productie. De volgende zijn de belangrijkste ontwikkelingsfase:

Oude schimmel snijwerk

De geschiedenis van schimmelwerk kan worden herleid tot de productie van oude keramiek en bronzen. Het vroegste schimmelwerk werd voornamelijk gebruikt om mallen te maken om aan de behoeften van handgemaakte producten te voldoen.

Handwerkperiode

Vóór de industriële revolutie werd schimmelsnijden voornamelijk voltooid door handmatige vaardigheden. Craftsmen gebruikten verschillende handgereedschap, zoals beitels, beitels, enz., Om met metalen materialen te snijden. Hoewel deze methode tijdrovend en arbeidsintensief is, kan het een hoge mate van nauwkeurigheid en de productie van complexe patronen bereiken.

Het vroege stadium van gemechaniseerde productie

In de 20e eeuw, met de vooruitgang van de industriële revolutie, begon schimmels snijwerk geleidelijk te verschuiven naar gemechaniseerde productie. De vroegste gemechaniseerde apparatuur omvatte freesmachines en slijpmachines, die de verwerkingsefficiëntie en precisie kunnen verbeteren.

Midden tot late 20e eeuw

Toepassing van CNC -technologie (CNC): In de jaren zeventig begon CNC -technologie te worden toegepast op schimmelsnijwerk en werd computerprogrammering gebruikt om een precieze controle van het verwerkingsproces te bereiken, waardoor de productie -efficiëntie en productkwaliteit aanzienlijk werd verbeterd.

Introductie van lasergraveertechnologie: in de jaren tachtig begon de technologie van lasergravure populair te worden. Deze technologie maakt gebruik van energieke laserstralen voor gravure, met hoge precisie en hoog rendement, en is geschikt voor de verwerking van verschillende metaal- en niet-metaalmaterialen.

21e eeuw

Intelligentie en automatisering: met de ontwikkeling van kunstmatige intelligentie en big data -technologie, is de Mold Creat -industrie een nieuw tijdperk van intelligentie en automatisering ingegaan. De toepassing van intelligente CNC -systemen en geautomatiseerde productielijnen maakt schimmelsnijwerk efficiënter en nauwkeuriger.

Integratie van 3D -printtechnologie: de toepassing van 3D -printtechnologie heeft revolutionaire wijzigingen aangebracht in schimmelwerk, die digitale modellen direct in fysieke producten kunnen omzetten, de productontwikkelingscyclus kunnen verkorten en de productie van complexe vormvormen kunnen realiseren.

Hier zijn enkele manieren om de efficiëntie van spuitgietgraden te verbeteren:

1. Schimmelontwerp en optimalisatie

Redelijke lay -out van de snijpositie

In de vroege fase van het schimmelontwerp moet de locatie van het snijwerk worden gepland. Vermijd snijwerk in stressconcentratiegebieden of delen die de structurele sterkte van de schimmel beïnvloeden. Dit kan het aantal wijzigingen in de daaropvolgende verwerking verminderen en de algehele efficiëntie verbeteren.

Vereenvoudig het snijpatroon

Als het product het toelaat, probeer het snijpatroon te vereenvoudigen. Overdreven complexe patronen zullen de moeilijkheid en het tijdstip van verwerking vergroten. Vereenvoudig bijvoorbeeld enkele complexe krommen in een combinatie van rechte segmenten of bogen.

2. Selectie van apparatuur en technologie

Selecteer geavanceerde apparatuur

Het gebruik van een hoog precieze CNC-verwerkingsapparatuur kan de nauwkeurigheid en snijsnelheid verbeteren. Een high-speed snijcentrum kan bijvoorbeeld in korte tijd complexe carving-taken voltooien.

Kies voor laserkranapparatuur modellen met stabiele energie en snelle snelheid. Sommige nieuwe laserkranapparatuur kan hogere stroom en snellere scansnelheid bereiken, waardoor de carving -efficiëntie wordt verbeterd.

Gebruik geavanceerde carving -technologie

Met behulp van multi-as koppelingsverwerkingstechnologie kunnen bijvoorbeeld complexe snijpatronen in één keer worden verwerkt, waardoor de tijd voor meerdere verwerking wordt verkort.

Gebruik high-speed laser gravure-technologie om de snelheid van lasergravure te verhogen en tegelijkertijd de kwaliteit van gravure te waarborgen.

3. Procesoptimalisatie

Gereedschaps- of laserparameteroptimalisatie

Selecteer bij mechanische gravure redelijkerwijs parameters zoals gereedschapdiameter, meshoek, snelheid en voedingssnelheid. Passende gereedschapsparameters kunnen de verwerkingssnelheid verhogen en gereedschapslijtage verminderen.

Voor lasergravure, pas de parameters aan zoals laservermogen, spotdiameter, scansnelheid, enz. Door deze parameters te optimaliseren, kan de graveersnelheid worden verhoogd terwijl de kwaliteit van gravure wordt gewaarborgd.

Gebruik gelaagde gravure

Voor dikkere gravure -onderdelen kan gelaagde gravure worden gebruikt. Snijd eerst ondiepe lagen en verdiepen vervolgens de diepte van gravure geleidelijk. Dit kan verwerkingsproblemen en langere tijd veroorzaken veroorzaakt door eenmalige gravure te diep.

4. Productiebeheer en personeelstraining

Redelijk productieplan

Volgens de ordervereisten en de complexiteit van de schimmel regelen redelijkerwijs de volgorde en tijd van het graveren van productie. Vermijd inactieve schimmels of overmatig haasten.

Personeelstraining

Zorg voor professionele training voor operators om hen in staat te stellen de operationele vaardigheden van apparatuur en processen onder de knie te krijgen. Bekwame operators kunnen apparatuurparameters sneller aanpassen, waardoor fouten en downtime in de verwerking worden verminderd, waardoor de efficiëntie wordt verbeterd.