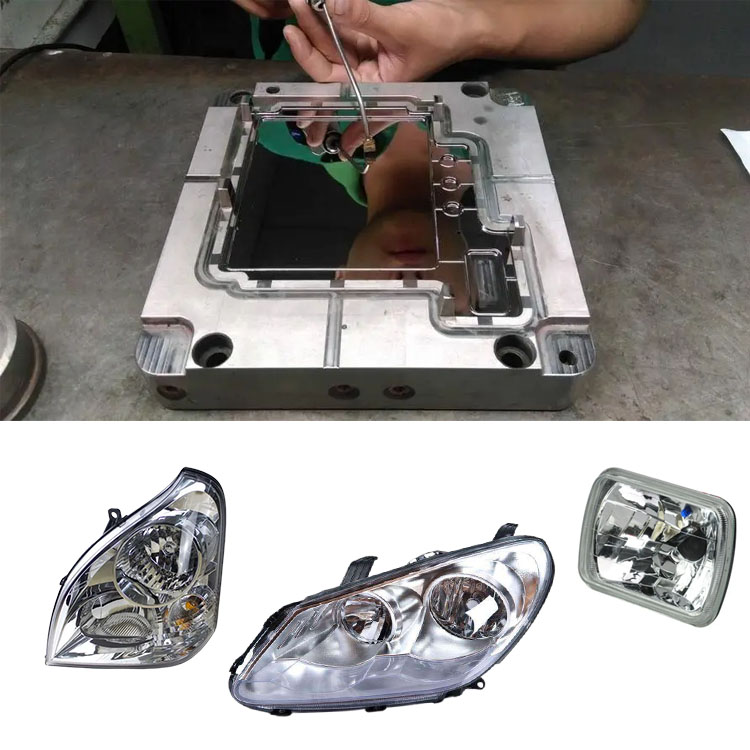

PC Lens Instinion Mold Proces

2025-08-01

PC (polycarbonaat) Lens Injectie Mold-technologie is een zeer nauwkeurige optisch productgietproces dat een extreem strikte schimmelontwerp, materiaalselectie en procescontrole vereist. De volgende zijn belangrijke procespunten:

1. Sleutelpunten van de schimmelontwerp

Materiële selectie

Schimmelstaal vereist een hoge hardheid en hoge slijtvastheid (zoals S136, H13, enz.), Mirror gepolijst tot ra ≤ 0,01 μm, om oppervlaktedefecten te voorkomen die de lichttransmissie beïnvloeden.

Chrome-platering of nikkel-fosforcoating kan de corrosieweerstand en het afgifte van schimmels verbeteren.

Runner- en poortontwerp

Hot Runner -systemen hebben de voorkeur om materiaalafbraak veroorzaakt door koud materiaal en afschuifwarmte te minimaliseren.

Poortlocaties moeten worden geplaatst van het optische gebied (meestal met behulp van waaiervormige of puntpoorten) om lasmarkeringen en stroomlijnen te voorkomen.

Koelsysteem

Gebruik een uniforme lay -out (conforme koelkanalen zijn optimaal) en controleer het temperatuurverschil binnen ± 1 ° C om ongelijke krimp te voorkomen die kromtrekken of stress kunnen veroorzaken.

Ontluchtingsontwerp

Ontluchtingsgroeven moeten 0,01-0,02 mm diep zijn om te voorkomen dat ingesloten lucht bubbels of verbranding veroorzaakt.

2. Parameters voor spuitgietproces

Drogen

PC vereist drogen bij 120 ° C gedurende 4-6 uur, met een vochtgehalte van ≤0,02% om hydrolyse en brosheid te voorkomen.

Smelttemperatuur

280-320 ° C (aangepast afhankelijk van de pc-graad). Hogere temperaturen kunnen leiden tot afbraak, terwijl lagere temperaturen kunnen leiden tot een slechte vloeibaarheid.

Injectiedruk en snelheid

Gemiddelde hoge druk (80-120 MPa) gecombineerd met injectie met meerdere fasen: snelle vulling voorkomt koude slakken, terwijl een verminderde snelheid aan het einde de interne spanning vermindert.

Vasthouden en afkoelen

De houddruk is 50-70% van de injectiedruk en de houdtijd wordt aangepast op basis van de wanddikte (meestal 10-30 seconden).

De koeltijd zou ten minste 50% van de cyclus moeten uitmaken om voldoende uitharding te garanderen.

Schimmeltemperatuurregeling

Schimmeltemperatuur is 80-110 ° C. Hogere temperaturen kunnen leiden tot schimmelstokken, terwijl lagere temperaturen kunnen resulteren in een ruw oppervlak.

3. Natuurverwerking en inspectie

Glans

Glingen bij 110-130 ° C gedurende 2-4 uur om interne stress te elimineren en de dimensionale stabiliteit te verbeteren.

Oppervlakte -coating

Harde coatings (zoals Sio₂) verbeteren de slijtvastheid, terwijl anti-reflecterende coatings de optische prestaties verbeteren.

Kwaliteitsinspectie

Optische eigenschappen: transmissie (≥90%), brekingsindex en ABBE -nummer.

Mechanische eigenschappen: impactweerstand (typische waarde voor pc: ≥60 kJ/m²), hardheid.

Defectinspectie: bubbels, strepen en onzuiverheden (100% inspectie).

4. Gemeenschappelijke problemen en oplossingen

Oppervlakte zilveren strepen: vocht of afbraak; Strikte drogen en het verlagen van de smelttemperatuur worden aanbevolen.

Bubbels: slechte ventilatie of onvoldoende houddruk; Optimaliseer ventilatie en verhoog de houddruk.

Warp: ongelijke koel- of stressconcentratie; Pas de vormtemperatuur aan en optimaliseer de poortlocatie.

Optische vervorming: onvoldoende schimmelpolijsten of ongelijke krimp; Polish en verbetering van het koelsysteem.

Het spuitgietproces voor PC (polycarbonaat) lenzen omvat precisie-schimmelontwerp, strikte procesparameterregeling en nabewerking om ervoor te zorgen dat optische eigenschappen (zoals transparantie en brekingsindex) en mechanische eigenschappen (zoals impactweerstand en slijtvastheid) voldoen aan de normen. Het volgende is een gedetailleerde processtroom:

1. Grondstoffen voorbehandeling

Drogen

PC heeft een sterke hygroscopiciteit en moet gedurende 4-6 uur worden gedroogd bij 120 ℃ (aangepast volgens deeltjesgrootte en vochtigheid), en het vochtgehalte moet ≤0,02%zijn.

Gebruik een ontvochtigingsdroger om secundaire vochtabsorptie te voorkomen (aanbevolen dauwpunt ≤-40 ℃).

Kleur matching (optioneel)

Als verven vereist is, moet de masterbatch van de optische kwaliteit worden gebruikt om onzuiverheden die de transmissie beïnvloeden te voorkomen.

2. Spuitgietstadium

(1) smeltplasticing

Temperatuurregeling

Vat segmentverwarming: achterste gedeelte (240-260 ℃) → Middengedeelte (270-290 ℃) → Voorste sectie (280-320 ℃) om lokale oververhitting en pc-afbraak te voorkomen.

Schroefsnelheid ≤80 tpm om moleculaire kettingbreuk veroorzaakt door afschuifwarmte te verminderen.

(2) spuitgieten

Multi-fase injectie

Eerste fase: high-speed vulling (om koud materiaal te voorkomen), injectiesnelheid 50-80% van de maximale snelheid.

Tweede fase: de snelheid verminderen tot 20-30% om lasmarkeringen en interne stress te verminderen.

Druk: injectiedruk 80-120mpa, met druk 40-60 mpa (om krimp te behouden).

Schimmeltemperatuurregeling

Schimmeltemperatuur 80-110 ℃, met behulp van olietemperatuurregelaar of een hoge nauwkeurige schimmeltemperatuurregelaar, temperatuurverschil binnen ± 1 ℃.

(3) Houd druk en koeling vast

Houd druktijd: 10-30 seconden (aangepast volgens de wanddikte, meestal geschat als 1 mm dikte ≈ 1 seconde).

Koeltijd: meer dan 50% van de totale cyclus (meestal 20-60 seconden) om ervoor te zorgen dat de lens volledig is genezen.

(4) Demolding

Het ejectiesysteem moet stabiel zijn (zoals pneumatische ejectie of servo -uitwerping) om bleken of krassen te voorkomen.

De demoughing helling is ≥1 ° en een afgifte wordt indien nodig gespoten (dit mag geen invloed hebben op de latere coating).

3. Proces na het proces

(1) Verzekering

VOORWAARDEN: Glingen in een oven op 110-130 ℃ gedurende 2-4 uur en langzaam afkoelen tot kamertemperatuur.

Doel: elimineer interne stress en verminder daaropvolgende vervorming of optische vervorming.

(2) oppervlaktebehandeling

Harde coating: verbeter de hardheid van het oppervlak (tot 4 uur of hoger) door vacuümcoating (zoals Sio₂, tin).

Anti-reflecterende coating: meerlagige coating (MGF₂, enz.) Vermindert de verblinding en verhoogt de lichtverzending tot meer dan 99%.

(3) Reiniging en inspectie

Ultrasone reiniging verwijdert vrijgavemiddel en stof, met behulp van een stofvrije workshopomgeving.

100% volledige inspectie: transmissie (spectrofotometer), oppervlaktedefecten (Automatische optische inspectie AOI), dimensionale nauwkeurigheid (driedimensionale meting).