Het belang van elektrische ontladingsbewerking (EDM) voor spuitmal

2025-09-26

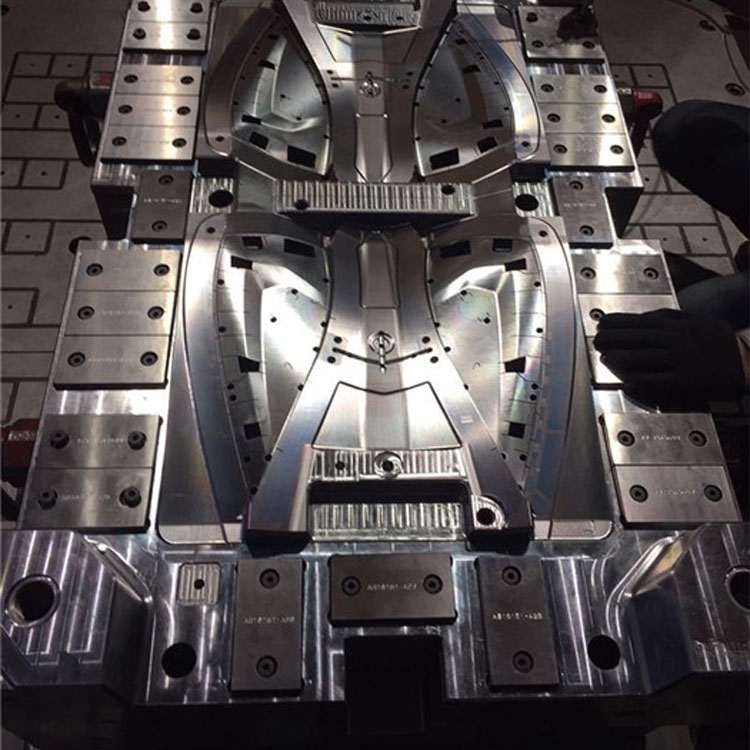

Elektrische ontladingsbewerking (EDM, afgekort als "EDM -machine") is niet "belangrijk" maar "onmisbaar" voor spuitmallen. Het is een belangrijke technologie voor het produceren van hoogwaardige en hoogwaardige mallen, vooral met onvervangbare voordelen bij het verwerken van staal met hoge hardheid en complexe geometrische vormen.

Men kan zeggen dat er zonder elektrische ontladingsbewerking geen moderne precisie -spuitgemengingen zouden zijn.

Het volgende is een gedetailleerde uitwerking over de betekenis van elektrische ontladingsbewerking voor spuitgemengingen, voornamelijk verdeeld in verschillende kernaspecten:

I. Welke kernproblemen lost elektrische ontladingsbewerking op?

"Zachtheid overwint hardheid" - Materialen met hoge hardheid verwerken

Achtergrond: de holte van de schimmel is meestal gemaakt van hoge-hardheid en hoog-wear-resistente schimmelstaal (zoals H13, S136, enz.), En ondergaat warmtebehandeling (blussen) om een hoge hardheid te bereiken (boven HRC50). Traditionele freesgereedschappen zullen scherp verslijten bij het verwerken van dergelijke harde materialen en kunnen zelfs helemaal niet snijden.

De voordelen van EDM: Electrical Bead-bewerking is een "non-contact" verwerkingsmethode die de hoge temperatuur gebruikt die wordt gegenereerd door gepulseerde afvoer om metalen lokaal te smelten en te verdampen. Het verwijderingscapaciteit van een materiaal is niet gerelateerd aan zijn hardheid, maar alleen met het smeltpunt en de thermische geleidbaarheid. Daarom kan het gemakkelijk staal met hoge hardheid verwerken na een blussen en de verwerkingsnauwkeurigheid garanderen.

"Omnipresent" - vormen complexe geometrische vormen vormen

Achtergrond: Injectie-gekomen producten bevatten doorgaans verschillende geometrische kenmerken die moeilijk of zelfs onmogelijk te verwerken zijn op CNC-freesmachines, zoals

Diepe holtes en smalle groeven: de lengte en diameter van het snijgereedschap zijn beperkt, waardoor het onmogelijk is om door te dringen of starheid te ontbreken.

Scherpe hoeken en heldere hoeken: de freesnijder zelf is cirkelvormig en kan geen absolute rechterhoeken of binnenste scherpe hoeken produceren.

Fijne texturen: lederen graan, bijtpatronen, enz. Op het oppervlak van de vorm.

Diepe ribpositie: als de verhouding lengte / diameter van het gereedschap te groot is, is deze gevoelig voor terugverdeling en kan de nauwkeurigheid niet worden gegarandeerd.

De voordelen van EDM: het kan holtes produceren die exact hetzelfde zijn als de vorm van de elektrode. Zolang elektroden kunnen worden vervaardigd, hoe complex hun vormen ook zijn, kunnen ze precies worden gerepliceerd op het staal.

"Streven naar excellentie" - het bereiken van extreem hoge oppervlaktekwaliteit en precisie

Achtergrond: de oppervlakte -eisen voor mallen zijn extreem hoog. Transparante onderdelen hebben bijvoorbeeld een spiegelafwerking nodig en uiterlijkonderdelen vereisen specifieke texturen.

De voordelen van EDM: door precies te regelen van elektrische parameters (stroom, spanning, pulstijd), met name door het gebruik van spiegel elektrische ontladingstechnologie, een spiegeleffect van VDI 18 (A1) -klasse of hoger kan direct worden verwerkt op het staal zonder daaropvolgende polijsten of het aanzienlijk reduceren van de polijsten. Ondertussen kan de verwerkingsnauwkeurigheid ± 0,002 mm of zelfs hoger bereiken.

II. Specifieke toepassingsscenario's van elektrische ontladingsbewerking bij de productie van schimmels

CVITY/CORE Vorming: dit is de belangrijkste toepassing. Gebruikt voor het verwerken van de hoofdcontour van het product, met name de onderdelen die de bovengenoemde complexe kenmerken bevatten.

De verwerking van schuifregelaars en hellende tops: deze bewegende delen hebben complexe vormen en vereisen een hoge hardheid. EDM is het voorkeursproces.

Verwerking van tekst en logo's: de concave of convexe tekens op de mal worden meestal geëtst door EDM, die duidelijk en permanent zijn.

Verwerking van diepe ribben: voor diepe en dunne ribben die worden gebruikt voor versterking op producten, is EDM de beste keuze, die kan zorgen voor dimensies en stress kan voorkomen.

Schimmelonderhoud en -aanpassing: voor schimmels die al warmtebehandeling hebben ondergaan, als wijziging of reparatie na lassen vereist is, is EDM het enige effectieve middel.

Iii. Soorten bewerking van elektrische ontlading en hun betekenis

Machine vormen (holte -verwerking

Principe: gebruik voorverwerkte koper- of grafietelektroden die in vorm zijn van het product om de holte te "kopiëren" door ontlading.

Belang: het is het kernmiddel voor het verwerken van complexe driedimensionale gebogen oppervlakteholten.

Draadknipsel (WEDM

Principe: een bewegende metaaldraad (molybdeendraad) wordt gebruikt als een elektrode om tweedimensionale contour te snijden.

Belang

Verwerkingsinzetstukken: snijdt nauwkeurig inzetstukken voor kwetsbare onderdelen of speciale materialen.

Verwerkingspunches/elektroden: Bereid zeer nauwkeurige elektroden voor op het vormen van machines.

Hoekreinigingsbehandeling: duidelijk absolute rechte hoeken voor de holte.

Samenvatting: de kernwaarde van de bewerking van elektrische ontlading

Feature: het belang van spuitmal

Niet beperkt door hardheid: het stelt de schimmel in staat om eerst warmtebehandeling te ondergaan (om de levensduur en stabiliteit van de services te verbeteren) vóór de fijne verwerking, waardoor de impact van de vervorming van warmtebehandeling op de nauwkeurigheid wordt vermeden.

Repliceren van complexe vormen: schimmels inschakelen om een complex uiterlijk en structuur te bereiken die door productontwerpers vereist is, is de technische garantie voor productinnovatie.

Hoge precisie/spiegeleffect: het bepaalt direct de dimensionale nauwkeurigheid, assemblageprestaties en uiterlijkkwaliteit (glans, textuur) van spuitgegoten producten.

Hoekreinigingsvermogen: het kan absolute rechtse hoeken en scherpe hoeken verwerken om aan speciale ontwerpvereisten te voldoen.

Conclusie: Elektrische ontladingsbewerking en CNC -frezen zijn complementair en wederzijds versterken. In moderne schimmelproductieprocessen is CNC verantwoordelijk voor de snelle verwijdering van "ruwe" contouren en de meeste geometrische vormen, terwijl elektrische afvoerbewerking (EDM) de leiding heeft over het "verfijnen" van de details, stoere moeren en uiteindelijke oppervlakte -effecten die CNC niet kan bereiken. Het is de belangrijkste technologie voor het transformeren van een hard die staal in een nauwkeurig functioneel kunstwerk