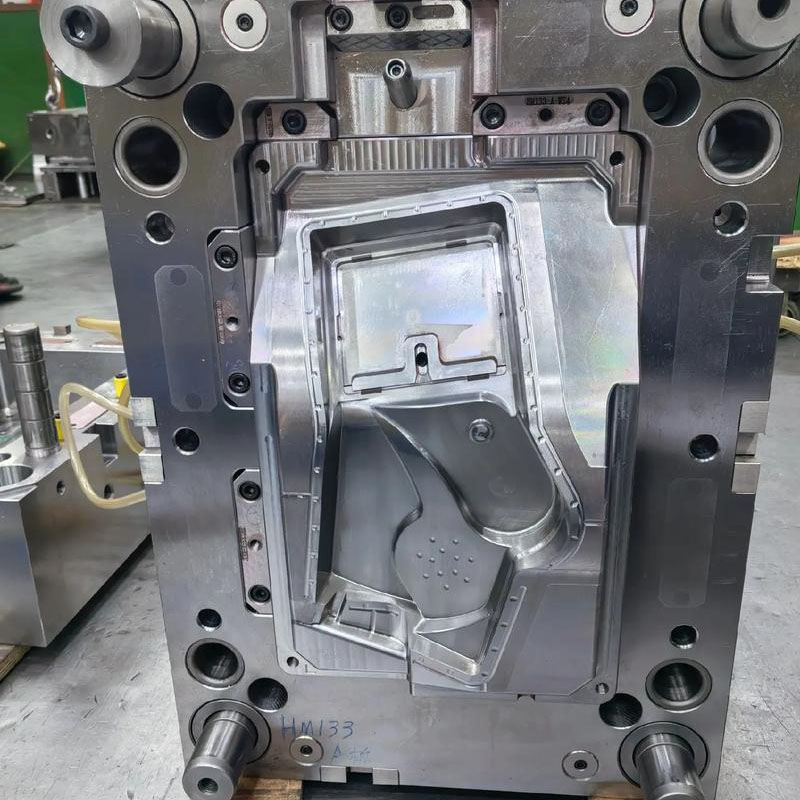

De toepassing van spuitmal inserts

2025-09-26

Inserts zijn zeer gebruikelijk en belangrijke componenten in het schimmelontwerp. Het goed begrijpen en toepassen van inserts is cruciaal voor de productie, het gebruik en het onderhoud van mallen.

I. Wat zijn spuitmal inserts?

Inserts verwijzen naar onderdelen die zijn ingebed in de schimmelpit (kern of holte) en kunnen onafhankelijk worden verwerkt. Het is niet gemaakt van een enkel stuk staal, maar neemt een "modulaire" structuur aan. De schimmelkern is het hoofdlichaam, terwijl het inzetstuk het deel is.

In eenvoudige bewoordingen kan de vormkern worden gedacht als het moederbord van een mobiele telefoon, terwijl de inserts zijn als verschillende chips en slots op het moederbord, die onafhankelijk kunnen worden geïnstalleerd, vervangen en geüpgraded.

II. Hoofdtoepassingsscenario's van inserts (waarom inserts gebruiken?)

Het gebruik van inserts is voornamelijk om een reeks problemen op te lossen bij de productie, gebruik en onderhoud van schimmels, en de toepassingsscenario's zijn zeer uitgebreid.

Het is handig voor het verwerken en vermindert de productie -moeilijkheid

Diepe holte en smalle groove -verwerking: voor enkele zeer diepe en smalle ribben of groeven op de schimmel, als ze direct worden verwerkt op de gehele schimmelkern, zullen de snijgereedschap (freesmessen, elektroden) lang en dun zijn, gevoelig voor trillingen, slijtage en zelfs breuk, wat resulteert in een lage verwerkingsefficiëntie en moeilijkheid in het waarborgen van de precisie. Nadat ze zijn ontworpen als onafhankelijke inserts, kunnen ze afzonderlijk worden verwerkt, of zelfs betere technieken zoals het snijden van draad kunnen worden aangenomen, wat de verwerkingsproblemen en de kosten aanzienlijk vermindert.

Complexe vormverwerking: voor onderdelen met bijzonder complexe vormen die moeilijk te polijsten, nadat ze in invoegingen zijn gemaakt, kunnen ze fijn worden verwerkt, gepolijst of geëtst (zoals lederen korrel, bijtpatroon) afzonderlijk, en het effect zal beter zijn.

2. Gemakkelijk te onderhouden en te vervangen, het kan de levensduur van de schimmel vergroten

Kwetsbare delen: sommige delen van de schimmel zijn vatbaar voor slijtage, erosie of schade tijdens het spuitgietproces, zoals

Kleine kernen (door/inzetposities): deze posities zijn onderworpen aan een grotere kracht tijdens het afsluiten van schimmels en zijn gevoelig voor chipping of slijtage.

Nabij de poort: de hogesnelheid en hogedruk plastic smelt constant eroderen, wat vatbaar is voor schade.

Als de gehele vormkern in één stuk wordt gemaakt, moet de hele dure vormkern zodra deze lokale onderdelen zijn beschadigd, worden gerepareerd of vervangen, wat duur en tijdrovend is. Na het gebruik van de inserts hoeven alleen de beschadigde te worden verwijderd voor reparatie of vervangen door nieuwe. "Vervang waar het is gebroken", wat tijd en kosten aanzienlijk bespaart.

3. Optimaliseer het vormkoelsysteem

Lokale verbeterde koeling: sommige gebieden op het product zijn bijzonder dik en vatbaar voor krimpmarkeringen. Koelwaterkanalen kunnen afzonderlijk worden ontworpen binnen de overeenkomstige inserts in dit gebied voor gerichte verbeterde koeling, waardoor de productkwaliteit effectief wordt verbeterd.

Interferentie op het gebied van waterweg oplossen: soms kan de koelwaterwegen op de vormkern interfereren met ejectorpennen, schroeven, enz. Door inzetstukken te gebruiken, kan de waterweg in de inzetstukken worden ontworpen, waardoor interferentieproblemen ingenieus worden vermeden.

4. Bespaar staal van hoge kwaliteit en verlagen de kosten

Schimmelnen vereisen meestal het gebruik van krachtige en dure schimmelstaal (zoals S136, H13, enz.) Om de algehele kracht en levensduur te garanderen.

Voor sommige lokale speciale structuren (zoals slanke kernen) kunnen speciale staalsoorten met een betere taaiheid of meer slijtvastheid (zoals gecementeerd carbide) worden gebruikt om inzetstukken te maken. Dit voldoet niet alleen aan de lokale high-performance-eisen, maar vermijdt ook het gebruik van dure materialen voor de gehele schimmelkern, waardoor kostenoptimalisatie wordt bereikt.

5. Handig voor uitlaat

Het paringsoppervlak tussen het inzetstuk en de vormkern kan natuurlijk een uitlaatgroef vormen, die helpt om de lucht in de holte te verdrijven en de gassen die worden geproduceerd door de ontleding van het plastic, waardoor defecten zoals gevangen gas en verbranding in het product worden verminderd.

6. Productdiversificatie bereiken

Door verschillende inserts te vervangen, is het mogelijk om veranderingen in verschillende delen van het product op dezelfde set mallen te bereiken, zoals het afdrukken van seriesproducten met verschillende datums, logo's of specificaties, wat de flexibiliteit van de mallen verbetert.

Iii. Veel voorkomende soorten inserts

Door de gat inzetstukken: plaats vanaf de achterkant van de vormkern en repareer met schroeven of drukplaten. Het is het meest voorkomende type met stabiele installatie.

Blind gat -inzetstukken (montagevoegingen): ingebed van de voorkant van de vormkern en geplaatst door de montage (stap) onderaan om onthechting te voorkomen. Het is geschikt voor situaties waarin het niet vanaf de achterkant kan worden geïnstalleerd.

Circulaire inzetstukken: voornamelijk gebruikt voor het vormen van cilinders, gaten, enz., En zijn gemakkelijk te verwerken.

Onregelmatige inzetstukken: hun vormen zijn consistent met de lokale structuur van het product en worden gebruikt om complexe kenmerken te vormen.

IV. Uitdagingen die kunnen voortvloeien uit het gebruik van inserts

Hoewel het veel voordelen heeft, moeten sommige problemen ook worden opgemerkt bij het gebruik van inserts:

Nauwkeurigheidsvereisten met hoge pasvorm: de pasvorm tussen het insert en de matrijs kern moet strikt worden gecontroleerd. Overmatige kloof zal flash (bravs) veroorzaken, wat de productkwaliteit beïnvloedt. Als de opening te klein is, is het moeilijk om te monteren en kan het zelfs vastlopen.

Assemblagestappen toevoegen: de toename van het aantal onderdelen in de schimmel verhoogt de complexiteit en de tijd van de montage.

Er kunnen naadlijnen zijn: de naad tussen het inzetstuk en de vormkern laat een merkteken (scheidingslijn) op het product achter. Als het ontwerp of de verwerking ongepast is, zal dit cijfer heel duidelijk zijn en het uiterlijk beïnvloeden.