- Core Customization Service

- Gezondheidszorg

- Elektronische apparaten en instrumenten

- Mallen voor moeder- en kindbenodigdheden

- Recreatieve sporten

- Woninginrichting Kunst

- Auto-accessoires

- Transport en opslag

- Verlichtingsarmaturen

- Bouwapparatuur

- Verpakkingsproduct

- Educatief en laboratoria

- Kleding Bagage Accessoires

- Verzorgings- en reinigingsproducten

- Land- en bosbouw

- Mechanische uitrusting

- Dierbenodigdheden

- Keukengerei

Orthesen gieten

Ningbo (P&M) Plastic Metal Products Co., Ltd. heeft 17 jaar van schimmelproductietechnologie en kan orthesen aanpassen. We bieden professionele aangepaste orthesenvormige schimmeldiensten en we zijn een professionele orthotica -schimmelfabrikant. We hebben voldoende ervaring in het selecteren van productgroene materialen en schimmelmaterialen. In het proces van het aanpassen van orthesenvormen kan onze fabriek one-stop-service bieden. We hebben ontwerp- en productiemogelijkheden met betrekking tot orthesen, zoals: CAD -ontwerp, schimmelproductie, spuitgieten, productie van plastic product, montage en andere technologieën.

Stuur onderzoek

Bovendien heeft ons bedrijf samenwerkingsrelaties aangegaan met leveranciers van plastic grondstoffen, drukfabrikanten, enz. Om de levering van grondstoffen en drukkwaliteit te waarborgen. Door onze rijke ervaring en perfecte supply chain kan ons bedrijf klanten hoogwaardige aangepaste orthesenproducten bieden om aan hun specifieke behoeften te voldoen. Tegelijkertijd hebben we 10 jaar professionele ervaring met buitenlandse handelsdiensten, begrijpen we het buitenlandse handelsproces en beter van dienst zijn. Voor orthesenproducten kunnen we overeenkomstige plastic onderdelen maken, die voornamelijk worden gedaan via spuitmallen.

Orthesen zijn medische hulpmiddelen die worden gebruikt om menselijke botten en gewrichten te corrigeren of te ondersteunen. Hun plastic onderdelen (zoals beugels, beschermende uitrusting, enz.) Moeten worden geproduceerd via spuitmallen.

Productkenmerken: complexe structuur, ergonomisch ontwerp moet worden overwogen en materialen moeten voldoen aan de normen van medische kwaliteit.

Schimmelvereisten: hoge precisie, duurzaamheid, eenvoudig onderhoud en voldoen aan aangepaste productiebehoeften.

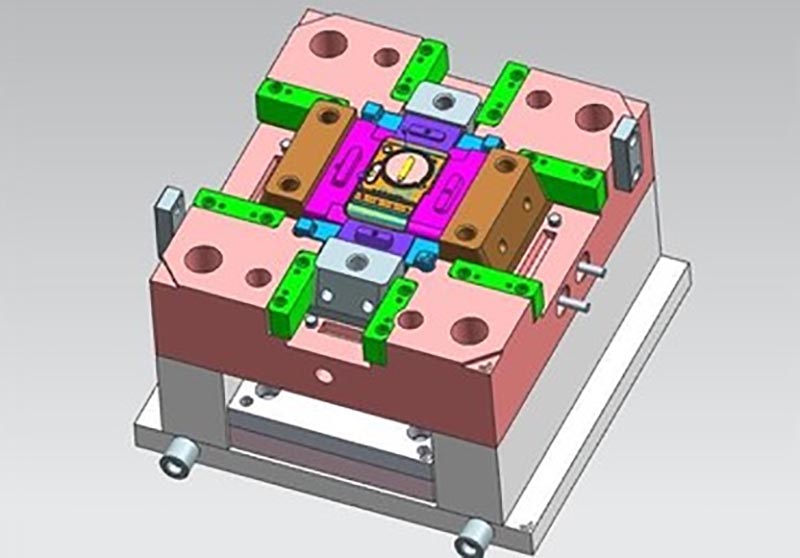

Belangrijkste punten van schimmelontwerp:

1. Afscheidoppervlakontwerp: bepaal het afscheidsoppervlak volgens de vorm van het product om een gladde demolding te garanderen zonder het uiterlijk van het product te beïnvloeden.

Productstructuuranalyse: Bepaal de positie van het afscheidsoppervlak volgens de vorm van de orthese (zoals beugels, beschermende versnelling, enz.).

Symmetrische structuur: voor orthesen met sterke symmetrie kunnen symmetrische scheidingoppervlakken worden gebruikt om uniforme kracht te garanderen.

Complexe structuur: voor orthesen met complexe vormen moeten complexe afscheidsoppervlakken worden ontworpen volgens de specifieke vorm om soepele demolding te garanderen.

Functionele gebiedsverwerking:

Pasgebied: het afscheidsoppervlak moet het gebied vermijden waar de orthese in direct contact met het menselijk lichaam is om comfort en functionaliteit te garanderen.

Verbindingsonderdelen: stel het scheidingoppervlak in de buurt van de verbindingsonderdelen (zoals scharnieren, gespen, enz.) Om structurele sterkte en precisie te garanderen.

ONTWERP VAN DEMOUDING HELLOP: Zet een geschikte demough -helling in de buurt van het afscheidsoppervlak om product te vergemakkelijken.

Ventinstelling: Stel de ventilatie groef in de buurt van het afscheidsoppervlak om defecten te voorkomen die door gevangen lucht worden veroorzaakt

2. Gietsysteem: gebruik puntpoort of zijpoort om defecten te voorkomen die worden veroorzaakt door ongelijke stroom gesmolten plastic.

Puntpoort: geschikt voor kleine of dunwandige orthotische onderdelen om te zorgen voor een snelle vulling van plastic.

Zijpoort: geschikt voor grotere of complexe onderdelen om de stroomweerstand te verminderen.

Latent poort: geschikt voor onderdelen met hoge verschijningsvereisten om poortmerken te voorkomen die van invloed zijn op schoonheid.

Gate -positieontwerp:

Blijf uit de buurt van functionele gebieden: de poort moet het gebied vermijden waar de orthesen in direct contact zijn met het menselijk lichaam om comfort en functionaliteit te garanderen.

Zelfs verdeling: voor grote orthese -apparaten moeten de poorten gelijkmatig worden verdeeld om lokale onvoldoende vulling of stressconcentratie te voorkomen.

Optimalisatie van de hardloper:

Hoofdloper: de diameter moet matig zijn om een gladde plastic stroom te garanderen.

Diverter: de transversale vorm kan cirkelvormig of trapeziumvormig zijn om de stroomweerstand te verminderen.

Koeling en uitlaat:

Koelsysteem: stel koelbuizen in de buurt van het schenksysteem in om de vormcyclus te verkorten.

Uitlaatgroef: zet uitlaatgroeven in de buurt van de poort om defecten veroorzaakt door gevangen lucht te voorkomen

3. Koelsysteem: optimaliseer de lay -out van koelbuizen, verkort de vormcyclus en voorkom productvervorming.

Optimalisatie van pijplijnindeling:

Uniforme verdeling: koelbuizen moeten gelijkmatig worden verdeeld in de buurt van de holte en kern om ervoor te zorgen dat de temperatuur van elk deel van de mal consistent is.

Vermijd interferentie: de pijplijnindeling moet belangrijke onderdelen zoals poorten en ejectoren vermijden om de normale vormfunctie te garanderen.

Pijpmaat en vorm:

Diameter selectie: selecteer de juiste buisdiameter volgens de vormgrootte om het koeleffect te garanderen.

Cross-sectionele vorm: cirkelvormige of speciaal gevormde dwarsdoorsneden kunnen worden gebruikt om de koelefficiëntie te verbeteren.

Koelmedium parameterregeling:

Temperatuurregeling: Pas de koelwatertemperatuur aan volgens de kenmerken van het plastic om productvervorming of kraken te voorkomen.

Stroomregeling: zorg ervoor dat de koelwaterstroom matig is om lokaal oververhitting of onvoldoende koeling te voorkomen

4. Uitlaatsysteem: Redelijk instellen van de uitlaatgroef om defecten veroorzaakt door gevangen lucht te voorkomen

Uitlaatgroef Positieontwerp:

Dichtbij het afscheidsoppervlak: zet de uitlaatgroef aan de rand van het afscheidsoppervlak om een gladde uitlaat van gas te garanderen.

Complex gebied: voeg uitlaatgroeven of uitlaatgaten toe in complexe gebieden zoals het passende gebied en het verbindingsgedeelte van de orthese.

Optimalisatie van uitlaatgroefgrootte:

Diepte en breedte: de diepte van de uitlaatgroef is over het algemeen 0,02-0,05 mm en de breedte is 5-10 mm, zodat het gas wordt ontladen en het plastic niet overloopt.

Lengte en hoeveelheid: stel een voldoende aantal en lengte van uitlaatgroeven in op de grootte en complexiteit van het product.

Uitlaatgatontwerp:

Locatieselectie: zet het uitlaatgat diep in de vorm of in het gebied waar gas gemakkelijk te verzamelen is.

Diameterregeling: de diameter van het uitlaatgat is in het algemeen 0,5-1 mm om ervoor te zorgen dat het gas wordt ontladen zonder de productgieten te beïnvloeden.

Uitlaatgatgebruik:

Ejector en kernspleet: de uitlaat wordt bijgestaan door de kleine opening tussen de uitwerping en de kern.

Kloof tussen insert en sjabloon: stel een kleine opening in tussen de insert en de sjabloon om het uitlaateffect te verbeteren

Orthesen schimmel

Wij zijn een orthotische schimmelfabrikant die de productie van hoogwaardige orthesen voor orthesen biedt. Zolang u orthesenproducten wilt aanpassen/ontwikkelen, kunt u ons vinden. We hebben professionele spuitmalontwerp en volwassen productietechnologie, die u een one-stop-service bieden, van productontwerp-mold productieproductproductie-productverpakkingsproducten, kunnen we u helpen in elke link. Zolang u naar ons toe komt, zullen we u de ultieme service bieden en u tevreden stellen in termen van productkwaliteit, productietijd, informatie -dialoog, enz.

|

Productnaam |

Orthesen gieten |

|

PLS bieden |

2D, 3D, monsters of de grootte van de multi-hoek foto's |

|

Schimmeltijd |

20-35 dagen |

|

Producttijd |

7-15 dagen |

|

Schimmelprecisie |

+/- 0,01 mm |

|

Mold Life |

50-100 miljoen schoten |

|

Producerend proces |

Audittekeningen - Schimmelstroomanalyse - Ontwerpvalidatie - Aangepaste materialen - Schimmelverwerking - Kernverwerking - Elektrodebewerking - Runner -systeem Verwerking - Onderdelenverwerking en inkoop - Acceptatie van bewerking - Holte oppervlaktebehandelingsproces - complexe modus sterft - de hele Schimmeloppervlaktecoating - montageplaat - schimmelmonster - monstertest - Verzenden monsters |

|

Schimmelholte |

Eén holte, multi-cavity of hetzelfde Verschillende producten worden samen gemaakt |

|

Schimmelmateriaal |

P20,2738,2344,718, S136.8407, NAK80, SKD61, H13 |

|

Loper -systeem |

Warme hardloper en koude hardloper |

|

Basismateriaal |

P20,2738,2344,718, S136.8407, NAK80, SKD61, H13 |

|

Finish |

Pitting het woord, spiegelafwerking, mat oppervlak, striae |

|

Standaard |

Hasco, DME of afhankelijk van |

|

Hoofdtechnologie |

Frezen, slijpen, CNC, EDM, draad Snijden, snijden, EDM, draaibanken, oppervlakte -afwerking, enz. |

|

Software |

CAD, Pro-E, UG-ontwerptijd: 1-3 dagen (normale omstandigheden) |

|

Productmateriaal |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HEPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Kwaliteitssysteem |

ISO9001: 2008 |

|

Tijd vaststellen |

20 dagen |

|

Apparatuur |

CNC, EDM, afsnijden Machine, plastic machines, enz. Plastic koffer schimmel Zhe jiang |

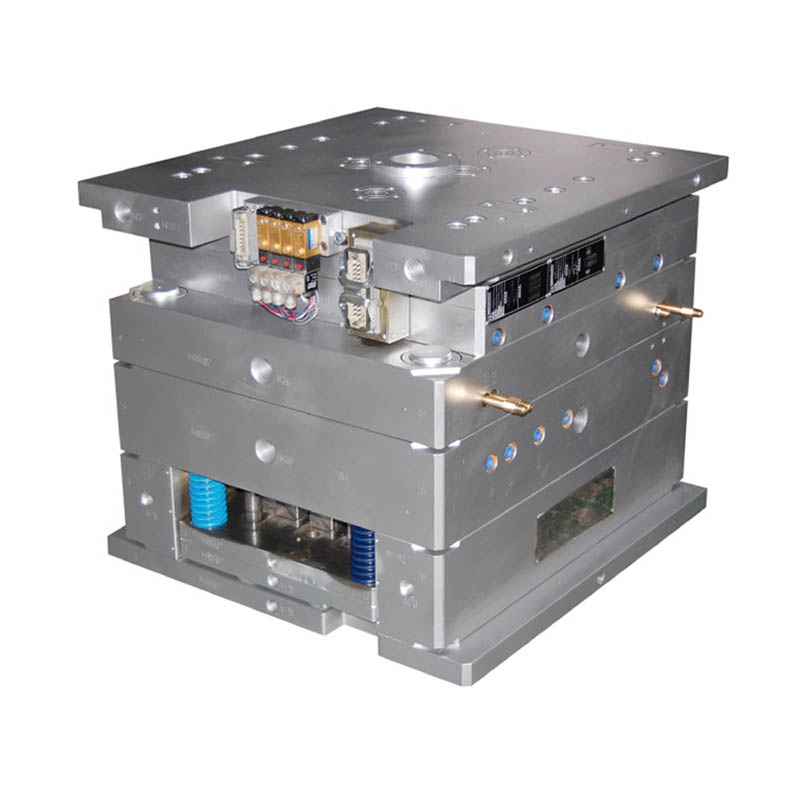

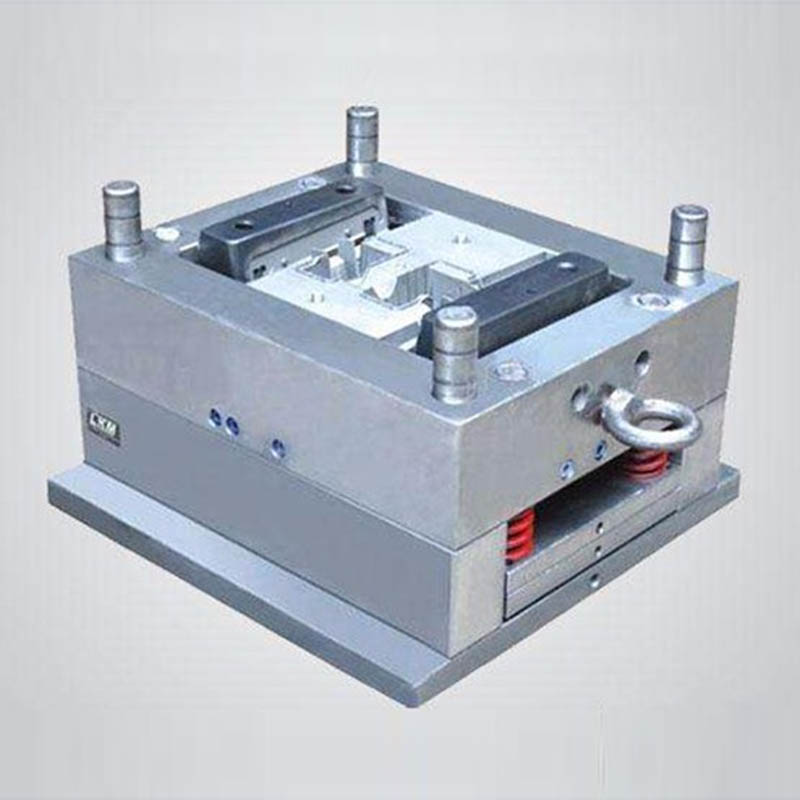

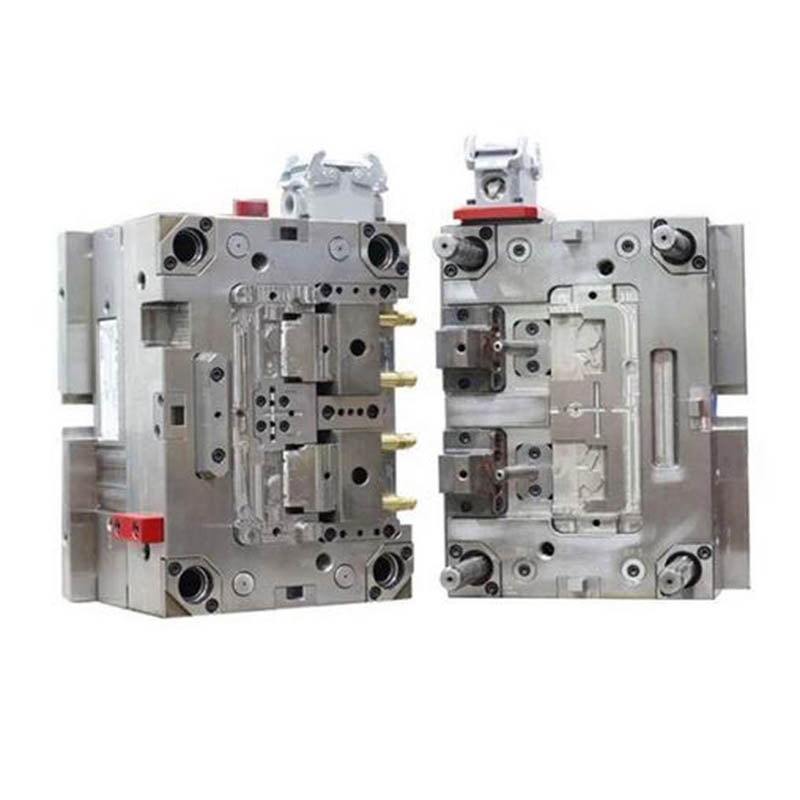

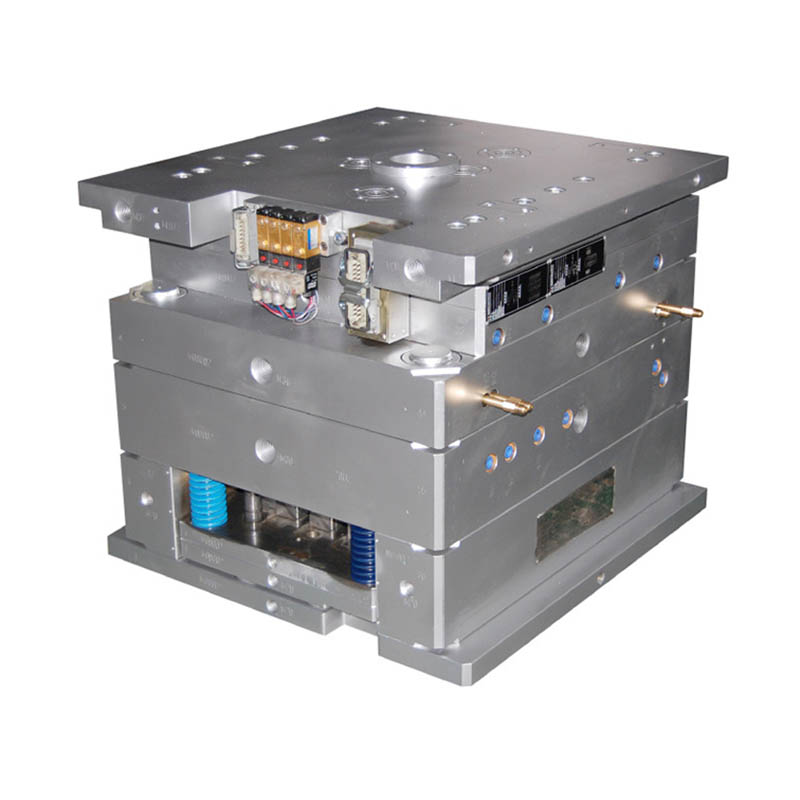

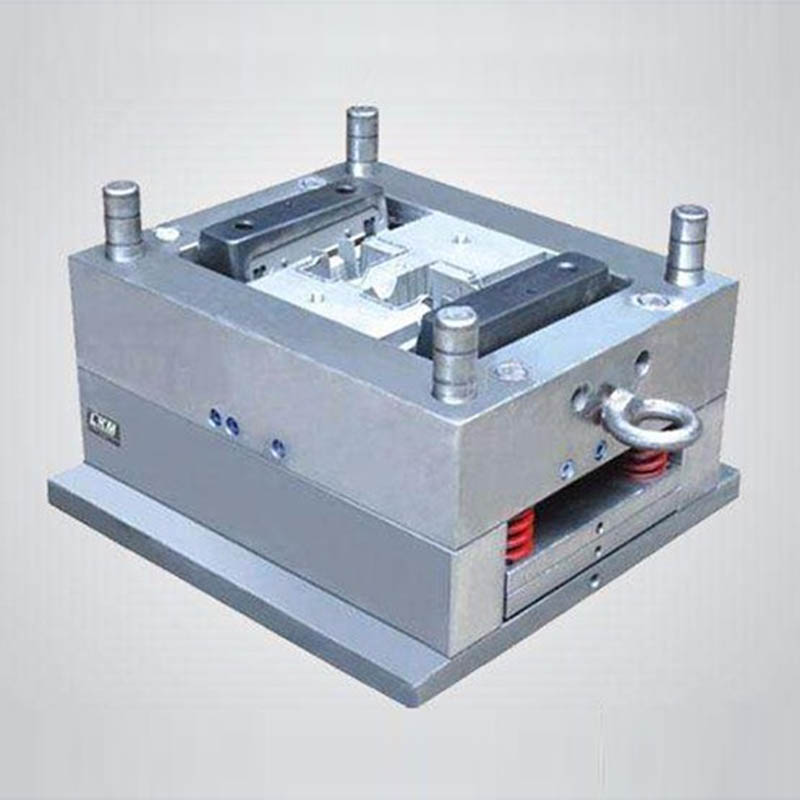

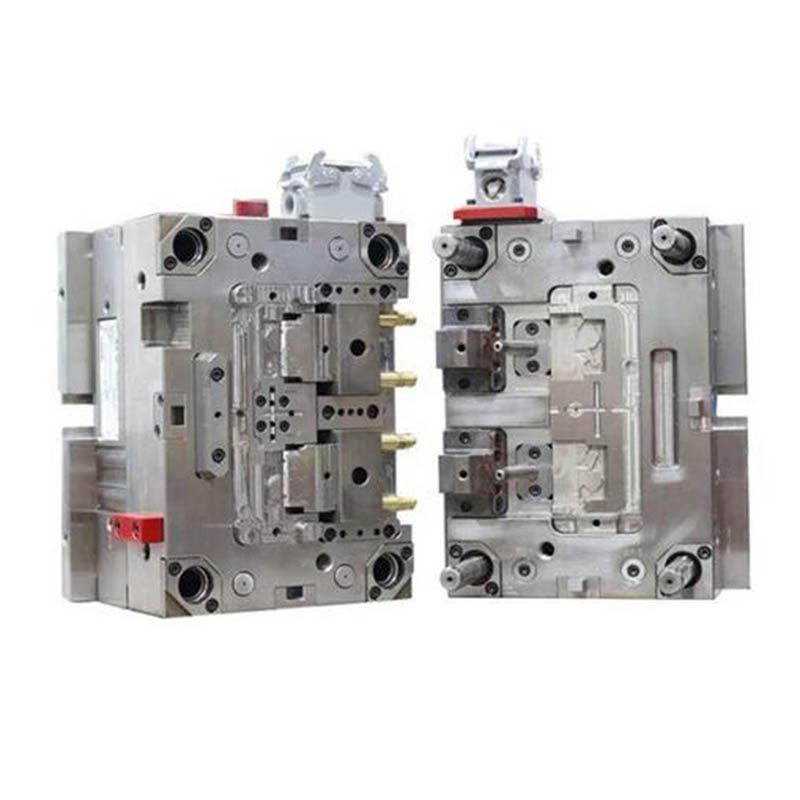

Plastic spuitmal

Plastic vormspecificaties

Schimmelontwerp:

Transactieproces:

Schimmeltesten:

Productverpakking

Fabriek

We zijn aangepaste plastic malfabriek. Onze fabriek is plastic spuitmakelaar. We hebben 17 jaar ervaring in professionele aangepaste plastic schimmel en 10 jaar buitenlandse handelservaring. Wij zijn aangepaste leverancier van plastic schimmel. We kunnen aangepaste plastic schimmelservice bieden. Onze fabriek kan de spuitgegoten plastic onderdelen maken en de kwaliteit van de producten zal u tevreden stellen.

We hebben meer dan 50 high-end machines en honderden ingenieurs en ontwerpers. We kunnen one -stop -service bieden, van productontwerp - MOLD Making - Productproductie - Productverpakking - Transport. We hebben een complete productieketen. We kunnen aan al uw vereisten voldoen.

Diensten die we bieden:

Professionele aangepaste schimmelservice, plastic schimmelontwerp en -productie. Plastic productproductie, productontwerp, schimmelontwerp, aanpassing van het blaasvorm, rotatiemalaanpassing, sterfte-casting mal-aanpassing. 3D -printservices, CNC -productiediensten, productverpakkingen, aangepaste verpakkingen, verzendservices.

We houden ons altijd eerst aan de principes van kwaliteit eerst. Probeer klanten de productie -efficiëntie te maximaliseren en de productietijd te maximaliseren. We zijn er trots op elke klant te vertellen dat ons bedrijf sinds de oprichting ervan geen klant heeft verloren. Als er een probleem is met het product, zullen we actief een oplossing zoeken en tot het einde verantwoordelijkheid nemen.

FAQ

V1: Bent u handelsbedrijf of fabrikant?

A: Wij zijn fabrikanten.

Q2. Wanneer kan ik het citaat krijgen?

A: We citeren meestal binnen 2 dagen nadat we uw aanvraag hebben gekregen.

Als u erg dringend bent, bel ons dan of vertel het ons in uw e -mail zodat we eerst voor u kunnen citeren.

Q3. Hoe lang is de doorlooptijd voor schimmel?

A: Het hangt allemaal af van de grootte en complexiteit van de producten. Normaal gesproken is de doorlooptijd 25 dagen.

Q4. Ik heb geen 3D -tekening, hoe moet ik het nieuwe project starten?

A: U kunt ons een vormmonster leveren, wij zullen u helpen het 3D -tekenontwerp te voltooien.

Q5. Voor verzending, hoe zorg je voor de kwaliteit van de producten?

A: Als u niet naar onze fabriek komt en ook niet de derde partij voor inspectie hebt, zullen we als uw inspectiemedewerker zijn.

We zullen u een video leveren voor productieprocesdetail omvatten het procesrapport, de structuur van de producten en oppervlaktedetail, verpakkingsdetail, enzovoort.

Q6. Wat zijn uw betalingsvoorwaarden?

A: Schimmelbetaling: 40% storting door T/T vooraf, 30% tweede schimmelbetaling voordat de eerste proefmonsters, 30% schimmelbalans worden verzonden nadat u de uiteindelijke monsters overeenkomt.

B: Productiebetaling: 50% storting vooraf, 50% voordat de uiteindelijke goederen worden verzonden.

V7: Hoe maakt u ons bedrijf op lange termijn en een goede relatie?

A: 1. We behouden van goede kwaliteit en concurrerende prijs om ervoor te zorgen dat onze klanten profiteren van producten van de beste kwaliteit.

2. We respecteren elke klant als onze vriend en we doen oprecht zaken en maken vrienden met hen, ongeacht waar ze vandaan komen.