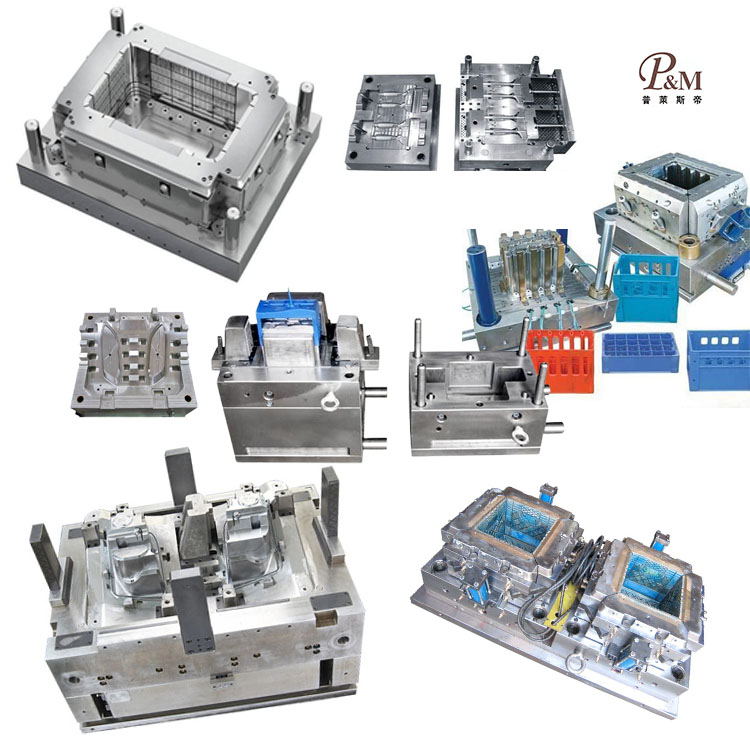

- Core Customization Service

- Gezondheidszorg

- Elektronische apparaten en instrumenten

- Mallen voor moeder- en kindbenodigdheden

- Recreatieve sporten

- Woninginrichting Kunst

- Auto-accessoires

- Transport en opslag

- Verlichtingsarmaturen

- Bouwapparatuur

- Verpakkingsproduct

- Educatief en laboratoria

- Kleding Bagage Accessoires

- Verzorgings- en reinigingsproducten

- Land- en bosbouw

- Mechanische uitrusting

- Dierbenodigdheden

- Keukengerei

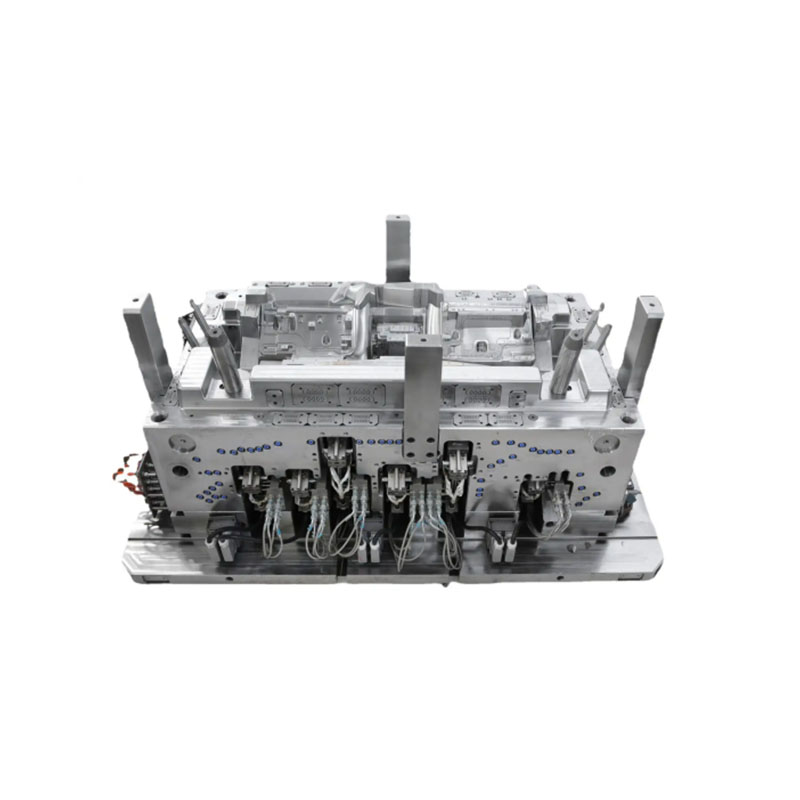

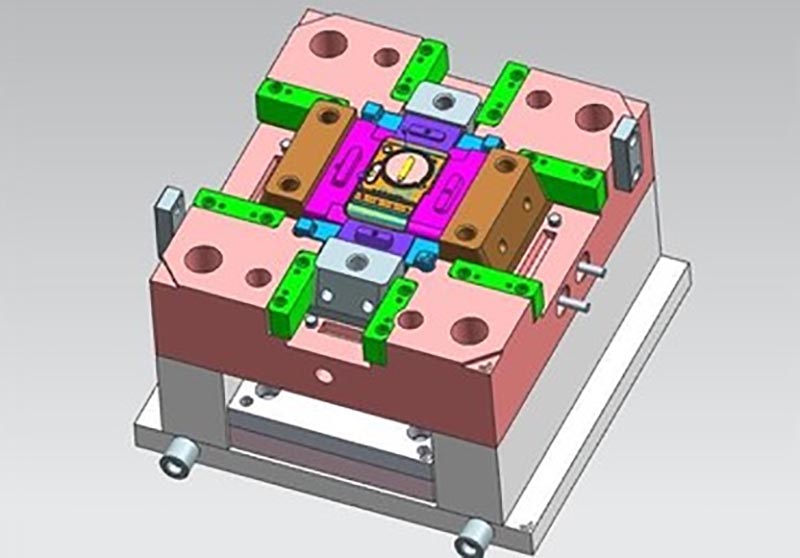

Plastic auto-onderdelen maken van gieten

Ningbo (P&M) Plastic Metal Products Co., Ltd. heeft 17 jaar ervaring in de productie van matrijzen en kan kunststof auto-onderdelen op maat maken voor het maken van gietstukken. Wij bieden professionele op maat gemaakte kunststof auto-onderdelen voor het maken van gietdiensten, en wij zijn een professionele fabrikant van kunststof auto-onderdelen voor het maken van gietvormen. Wij hebben voldoende ervaring met het selecteren van productgrondstoffen en matrijsmaterialen. Tijdens het aanpassen van kunststof auto-onderdelen voor het maken van gietstukken, kan onze fabriek one-stop-service bieden. We hebben ontwerp- en productiemogelijkheden met betrekking tot het maken van kunststof onderdelen voor auto's, zoals: CAD-ontwerp, matrijzenbouw, spuitgieten, productie van kunststofproducten, assemblage en andere technologieën

Stuur onderzoek

Bovendien heeft ons bedrijf samenwerkingsrelaties opgebouwd met leveranciers van kunststofgrondstoffen, drukfabrikanten, enz. om de levering van grondstoffen en drukkwaliteit te garanderen. Door onze rijke ervaring en perfecte toeleveringsketen kan ons bedrijf klanten hoogwaardige, op maat gemaakte kunststof auto-onderdelen bieden die vormproducten maken om aan hun specifieke behoeften te voldoen. Tegelijkertijd hebben we 10 jaar professionele ervaring in de buitenlandse handel, begrijpen we het buitenlandse handelsproces en kunnen we onze klanten beter van dienst zijn. Voor kunststofonderdelen voor auto's die vormproducten maken, kunnen we overeenkomstige kunststofonderdelen maken, wat voornamelijk gebeurt via spuitgietmatrijzen.

Het spuitgietproces van kunststof auto-onderdelen vertegenwoordigt de hoogste standaard in de kunststofverwerkende industrie. Het voldoet aan de ultieme eisen op het gebied van veiligheid, precisie, duurzaamheid, uiterlijk en batchconsistentie.

Het volgende is een compleet en gedetailleerd professioneel proces voor het spuitgieten van kunststof onderdelen voor auto's, waarbij strikt wordt voldaan aan de kwaliteitsmanagementnormen van de auto-industrie (zoals IATF 16949).

Het gehele proces van spuitgieten van kunststof onderdelen voor auto's

Fase één: projectinitiatie en geavanceerde kwaliteitsplanning (APQP)

Dit is de blauwdruk om het succes van het project te garanderen, dat begon lang voordat de mal werd gemaakt.

Invoer van klantvereisten:

Onderdeelfunctie, inbouwpositie, omgevingsbelasting (hittebestendigheid, koudebestendigheid, oliebestendigheid, chemische bestendigheid).

Strenge vereisten voor maatnauwkeurigheid (meestal gebaseerd op de GD&T-tekeningen van de fabrikant van de originele apparatuur).

Uiterlijkvereisten (verschillende normen voor oppervlaktebehandeling voor zijde A, zijde B en zijde C).

Veiligheids- en wettelijke vereisten (zoals vlamvertraging, laag vluchtige organische stoffen (VOC)).

Optimalisatie van productontwerp en DFM (haalbaarheidsanalyse van ontwerp en productie):

Kernwaardekoppeling: Matrijsleveranciers werken nauw samen met fabrikanten van originele apparatuur/componentenleveranciers (Tier 1).

Analyse inhoud

Optimalisatie van de wanddikte: Zorg voor een uniforme overgang en voorkom krimp en kromtrekken.

Ontwerp van verstevigingsribben en installatiekolommen: Zorg voor structurele stijfheid en installatiesterkte.

Trekhoek: Zorg ervoor dat het onderdeel soepel uit de mal kan worden verwijderd.

Scheidingslijn (P/L): Bepaal de optimale positie, rekening houdend met zowel esthetiek als functionaliteit.

Poortlocatie en -type: Bepaald door middel van malstroomanalyse om het uiterlijk te beïnvloeden en zwakke laslijnen te genereren.

Output: Professioneel DFM rapport, goedgekeurd door de opdrachtgever.

Materiaal selectie

Bumpers en instrumentenpanelen: PP+ EPDC-T20 (polypropyleen + ethyleenpropyleendieenmonomeerrubber, gevuld met 20% talkpoeder), goede slagvastheid, bestand tegen lage temperaturen.

Randonderdelen van de motor (inlaatspruitstuk, ventilator): nylon (PA66-GF30/35), hoge sterkte en hoge hittebestendigheid.

Interieuronderdelen (panelen, sierstrips): ABS, PC/ABS, gemakkelijke oppervlaktebehandeling, goede algemene prestaties.

Koplamplens: PC (polycarbonaat), hoge transparantie, hoge hittebestendigheid en hoge slagvastheid.

Oliecarter: PA6-GF of PPS, hittebestendige motorolie met hoge sterkte.

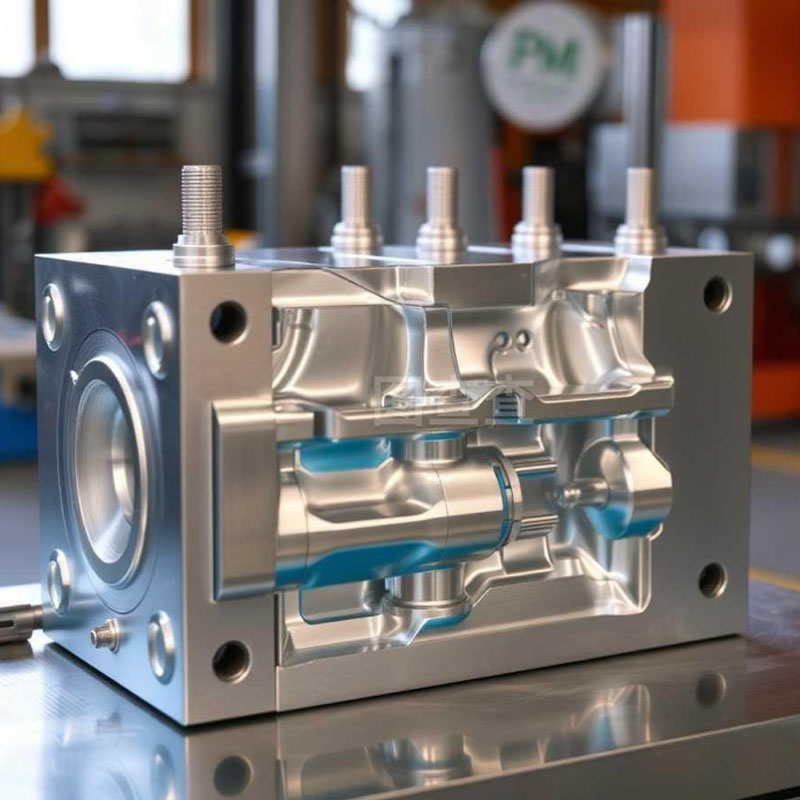

Fase twee: Matrijsontwerp en -productie - Precisie en duurzaamheid

Automatrijzen zijn robuuste, uiterst nauwkeurige matrijzen met een lange levensduur.

Moldflow-analyse: een verplichte stap.

Simuleer het vullen, afkoelen, krimpen en kromtrekken, voorspellen en optimaliseren

De locaties van lasnaden en bellen.

Drukhoudend effect, waardoor krimp wordt verminderd.

Optimaliseer het koelsysteem voor vervorming veroorzaakt door ongelijkmatige koeling.

Vormstaal: Er wordt gebruik gemaakt van zeer sterk en zeer slijtvast staal van hoge kwaliteit (zoals P20, 718H, S136, enz.) en de belangrijkste componenten zijn hittebehandeld om miljoenen injectiecycli te weerstaan.

Hotrunnersysteem: standaardconfiguratie. De hotrunner van het naaldventieltype wordt gebruikt om timingcontrole, evenwichtige vulling te bereiken en verspilling te verminderen.

Efficiënt koelsysteem: Ontwerp conforme koelwaterwegen om de koelefficiëntie te maximaliseren en stabiele cycli en consistente afmetingen te garanderen.

Complexe actiemechanismen: Gebruik meerdere schuifregelaars en hydraulische cilinders om complexe interne en externe overhangen aan te kunnen.

Uitlaatsysteem: Er zijn nauwkeurige uitlaatgroeven aangebracht op het scheidingsoppervlak, inzetstukken, uitwerppennen, enz., met een diepte van 0,015-0,025 mm om verkoling te voorkomen.

Oppervlaktebehandeling van mallen: spiegelpolijsten (zoals lenzen van autolampen), etsen (zoals leertextuur op instrumentenpanelen) of vuurpatronen worden naar behoefte uitgevoerd.

Fase drie: matrijstesten en procesoptimalisatie (OTS-monsterfase)

Verifieer de mal en formuleer de parameters van het massaproductieproces.

Eerste matrijstest (T0): Debuggen met behulp van productiematerialen.

Dimensionale verificatie: Gebruik een drie-coördinaten meetmachine (CMM) om metingen op volledige grootte van de onderdelen uit te voeren, deze te vergelijken met CAD-gegevens en een inspectierapport op volledige grootte uit te brengen.

Verificatie van uiterlijk: De kwaliteitsingenieur van de Original Equipment Manufacturer (OEM) beoordeelt de standaardonderdelen onder standaardlichtbronnen.

Functie- en duurzaamheidstesten

Fietstest bij hoge en lage temperaturen: simulatie van extreme klimaatomstandigheden.

Trillingstest: Simuleer de wegomstandigheden om structurele vermoeidheid te controleren.

Chemische reagenstest: Test de tolerantie voor motorolie, reinigingsmiddelen enz.

Optimalisatie en vergrendeling van procesparameters: Via de DOE-methode (Design of Experiments) optimaliseert u de parameters en legt u deze vast in het Controleplan.

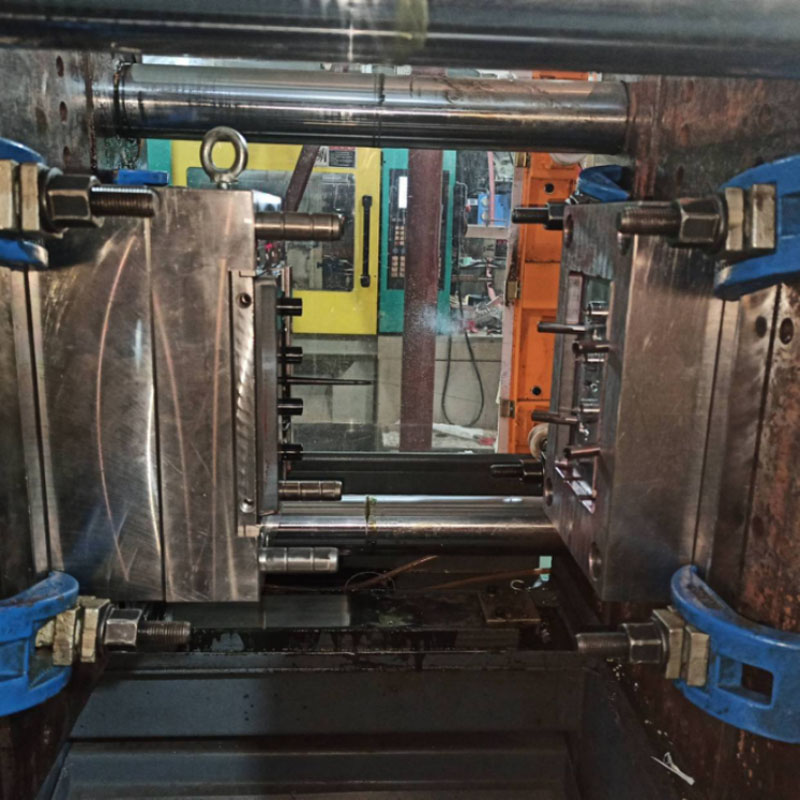

Fase Vier: Massaproductie en strikte procescontrole (SOP)

Zorg ervoor dat elke dag en elke batch producten exact hetzelfde is.

Gestandaardiseerde operaties

Operators volgen strikt de bedieningsinstructies (SOP).

De mechanische hand pakt de artikelen automatisch op en plaatst ze op de lopende band of op maat gemaakte gereedschappen.

Statistische procescontrole (SPC):

Realtime monitoring en registratie van belangrijke procesparameters (zoals injectietijd, piekdruk en materiaaltemperatuur).

Voer regelmatig steekproeven uit op de belangrijkste afmetingen van de producten en teken controlediagrammen om abnormale trends vooraf te detecteren.

100% geautomatiseerde visuele inspectie (AOI): Voor oppervlaktedelen met klasse A-uiterlijk wordt een visueel systeem met meerdere camera's gebruikt voor volledige inspectie om defecte producten automatisch te verwijderen.

Batchbeheer en traceerbaarheid

Elk onderdeel of elke doos met onderdelen heeft een traceerbaar batchnummer, dat terug te voeren is op de productietijd, apparatuur, grondstofbatch en procesparameters. Dit is een harde eis in de auto-industrie.

Fase vijf: levering en voortdurende verbetering

Uitgaande inspectie (OQC): De inspectie wordt uitgevoerd conform het bemonsteringsplan (AQL).

Verpakking en levering: Gebruik een op maat gemaakte verpakking die krasbestendig en antistatisch is en lever deze op tijd af bij de productielijn van de hoofdmotorfabriek.

Goedkeuringsprocedure voor productieonderdelen (PPAP): Vóór de massaproductie wordt een compleet documentenpakket inclusief ontwerpdocumenten, processtroomdiagrammen, controleplannen, prestatietestrapporten, enz. ter goedkeuring aan de klant voorgelegd.

Voortdurende verbetering: pas methodologieën zoals 8D toe om problemen die zich voordoen in de productie aan te pakken en voer gestroomlijnde productieactiviteiten uit om de efficiëntie voortdurend te optimaliseren.

Wij zijn een fabrikant van kunststof auto-onderdelen die spuitgietproductie maken en hoogwaardige kunststof auto-onderdelen leveren voor de productie van spuitgieten. Zolang u kunststof auto-onderdelen wilt aanpassen/ontwikkelen voor het maken van vormproducten, kunt u ons vinden. We beschikken over een professioneel spuitgietontwerp en een volwassen productietechnologie, waardoor u one-stop-service krijgt, van productontwerp tot matrijzenbouw, productproductie, productverpakking en producttransport. Wij kunnen u bij elke schakel helpen. Zolang u bij ons komt, zullen wij u de ultieme service bieden en u tevreden stellen op het gebied van productkwaliteit, productietijd, informatiedialoog, enz.

|

Productnaam |

Vormgeving van loopband |

|

Pls bieden |

2D, 3D, monsters of de grootte van de foto's vanuit meerdere hoeken |

|

Schimmel tijd |

20-35 dagen |

|

Producttijd |

7-15 dagen |

|

Vormprecisie |

+/-0,01 mm |

|

Schimmel leven |

50-100 miljoen schoten |

|

Productieproces |

Audittekeningen - matrijsstroomanalyse - ontwerpvalidatie - Aangepaste materialen - matrijsverwerking - kernverwerking - elektrodebewerking - Runner-systeem verwerking - verwerking en inkoop van onderdelen - aanvaarding van machinale bewerking - holte oppervlaktebehandelingsproces - complexe modus Die - Het geheel oppervlaktecoating van de matrijs - montageplaat - matrijsmonster - monstertest - verzending monsters |

|

Schimmelholte |

Eén holte, meerdere holtes of hetzelfde verschillende producten worden samen gemaakt |

|

Vormmateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Runner-systeem |

Hotrunner en coldrunner |

|

Basismateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finish |

Pitting the word, spiegelafwerking, mat oppervlak, striae |

|

Standaard |

HASCO, DME of afhankelijk van |

|

Belangrijkste technologie |

Frezen, slijpen, CNC, EDM, draad snijden, snijden, EDM, draaibanken, oppervlakteafwerking, enz. |

|

Software |

CAD,PRO-E,UG Ontwerptijd: 1-3 dagen (normale omstandigheden) |

|

Productmateriaal |

ABS,PP,PC,PA6,PA66,TPU,POM,PBT,PVC,HEUPEN,PMMA,TPE,PC/ABS,TPV,TPO,TPR,EVA,HDPE,LDPE,CPVC,PVDF,PPSU.PPS. |

|

Kwaliteitssysteem |

ISO9001:2008 |

|

Tijd vaststellen |

20 dagen |

|

Apparatuur |

CNC, EDM, afsnijden Machine, plastic machines, enz. Plastic koffervorm zhe jiang |

Kunststof spuitgietmatrijzen maken

Kunststof gietspecificaties

Vormontwerp:

Transactieproces:

Schimmel testen:

Productverpakking

Fabriek

Wij zijn een op maat gemaakte plastic malfabriek. Onze fabriek is een maker van kunststof spuitgietmatrijzen. we hebben 17 jaar ervaring in professionele op maat gemaakte plastic mallen en 10 jaar ervaring in de buitenlandse handel. Wij zijn op maat gemaakte Plastic Mold-leverancier. Wij kunnen op maat gemaakte Plastic Mold-service bieden. Onze fabriek kan de spuitgegoten plastic onderdelen maken en de kwaliteit van de producten zal u tevreden stellen.

We hebben meer dan 50 hoogwaardige machines en honderden ingenieurs en ontwerpers. We kunnen one-stop-service bieden, van productontwerp - matrijzenbouw - productproductie - productverpakking - transport. We hebben een complete productieketen. Wij kunnen aan al uw wensen voldoen.

Diensten die wij leveren:

Professionele op maat gemaakte matrijsservice, ontwerp en productie van kunststof matrijzen. Productie van kunststofproducten, productontwerp, matrijsontwerp, aanpassing van blaasvormen, aanpassing van rotatiematrijzen, aanpassing van spuitgietmatrijzen. 3D-printdiensten, CNC-productiediensten, productverpakkingen, op maat gemaakte verpakkingen, verzenddiensten.

We houden ons altijd eerst aan de principes van kwaliteit en tijd eerst. Terwijl u klanten producten van de hoogste kwaliteit biedt, probeert u de productie-efficiëntie te maximaliseren en de productietijd te verkorten. Met trots kunnen wij elke klant vertellen dat ons bedrijf sinds de oprichting geen enkele klant heeft verloren. Als er een probleem is met het product, zullen wij actief naar een oplossing zoeken en onze verantwoordelijkheid tot het einde toe nemen.

Veelgestelde vragen

Vraag 1: Handelt u in een bedrijf of fabrikant?

A: Wij zijn fabrikanten.

Vraag 2. Wanneer kan ik de offerte krijgen?

A: We citeren meestal binnen 2 dagen nadat we uw aanvraag hebben ontvangen.

Als u zeer dringend bent, kunt u ons bellen of ons dit in uw e-mail vertellen, zodat we eerst een offerte voor u kunnen maken.

Q3. Hoe lang is de doorlooptijd voor schimmel?

A: Het hangt allemaal af van de grootte en complexiteit van de producten. Normaal gesproken bedraagt de doorlooptijd 25 dagen.

Q4. Ik heb geen 3D-tekening, hoe moet ik aan het nieuwe project beginnen?

A: U kunt ons een vormmonster bezorgen, wij zullen u helpen het 3D-tekeningontwerp af te ronden.

Vraag 5. Hoe kunt u vóór verzending de kwaliteit van het product garanderen?

A: Als u niet naar onze fabriek komt en ook geen derde partij voor inspectie heeft, zullen wij uw inspectiemedewerker zijn.

We zullen u een video leveren voor details over het productieproces, inclusief procesrapport, productgroottestructuur en oppervlaktedetail, verpakkingsdetails enzovoort.

Vraag 6. Wat zijn uw betalingsvoorwaarden?

A: Vormbetaling: 40% aanbetaling per T/T vooraf, 30% tweede vormbetaling voordat de eerste proefmonsters worden verzonden, 30% vormsaldo nadat u akkoord bent gegaan met de definitieve monsters.

B: Productiebetaling: 50% aanbetaling vooraf, 50% vóór verzending van de definitieve goederen.

Vraag 7: Hoe zorgt u voor een langdurige en goede relatie met ons bedrijf?

EEN:1. We behouden een goede kwaliteit en een concurrerende prijs om ervoor te zorgen dat onze klanten profiteren van producten van de beste kwaliteit.

2. Wij respecteren elke klant als onze vriend en doen oprecht zaken en sluiten vriendschap met hen, waar ze ook vandaan komen.