- Core Customization Service

- Gezondheidszorg

- Elektronische apparaten en instrumenten

- Mallen voor moeder- en kindbenodigdheden

- Recreatieve sporten

- Woninginrichting Kunst

- Auto-accessoires

- Transport en opslag

- Verlichtingsarmaturen

- Bouwapparatuur

- Verpakkingsproduct

- Educatief en laboratoria

- Kleding Bagage Accessoires

- Verzorgings- en reinigingsproducten

- Land- en bosbouw

- Mechanische uitrusting

- Dierbenodigdheden

- Keukengerei

Op maat gemaakte kunststof onderdelen gieten

Ningbo (P&M) Plastic Metal Products Co., Ltd. heeft 17 jaar ervaring in de productie van matrijzen en kan op maat gemaakte kunststof onderdelen gieten. Wij bieden professionele, op maat gemaakte, op maat gemaakte gietdiensten voor kunststof onderdelen, en wij zijn een professionele, op maat gemaakte fabrikant van het gieten van kunststof onderdelen. Wij hebben voldoende ervaring met het selecteren van productgrondstoffen en matrijsmaterialen. Tijdens het aanpassen van op maat gemaakte kunststof onderdelen, kan onze fabriek one-stop-service bieden. We hebben ontwerp- en productiemogelijkheden met betrekking tot op maat gemaakte kunststof onderdelen, zoals: CAD-ontwerp, matrijzenbouw, spuitgieten, productie van kunststofproducten, assemblage en andere technologieën.

Stuur onderzoek

Bovendien heeft ons bedrijf samenwerkingsrelaties opgebouwd met leveranciers van kunststofgrondstoffen, drukfabrikanten, enz. om de levering van grondstoffen en drukkwaliteit te garanderen. Door onze rijke ervaring en perfecte toeleveringsketen kan ons bedrijf klanten hoogwaardige, op maat gemaakte kunststof onderdelengietproducten van hoge kwaliteit bieden om aan hun specifieke behoeften te voldoen. Tegelijkertijd hebben we 10 jaar professionele ervaring in de buitenlandse handel, begrijpen we het buitenlandse handelsproces en kunnen we onze klanten beter van dienst zijn. Voor op maat gemaakte kunststofonderdelen kunnen we overeenkomstige kunststof onderdelen maken, wat voornamelijk gebeurt via spuitgietmatrijzen.

Het spuitgietproces van op maat gemaakte kunststof onderdelen is een systematisch project, dat veel meer inhoudt dan alleen maar "het plastic smelten en in de mal injecteren". Een professioneel en compleet proces is de sleutel om ervoor te zorgen dat de uiteindelijke onderdelen de beste balans bereiken in termen van kwaliteit, kosten en levertijd.

Als uitstekende fabrikant biedt u uw klanten precies deze reeks professionele diensten die het hele proces doorlopen. Hieronder volgt het volledige en gedetailleerde professionele proces voor het spuitgieten van op maat gemaakte kunststof onderdelen.

Fase één: analyse en ontwerp van vereisten - de hoeksteen van succes

Dit is het startpunt van het project en bepaalt de richting van al het vervolgwerk.

Diepgaande vraagcommunicatie

Functionele vereisten: de gebruiksomgeving, belasting, temperatuurbestendigheid, chemische bestendigheid, vlamvertragende kwaliteit (zoals UL94) en verwachte levensduur van de onderdelen.

Uiterlijkvereisten: oppervlaktebehandeling (hoogglans, mat, geëtste textuur, spray), kleur en of er esthetische normen zijn (A-zijde).

Precisie en regelgeving: Maattoleranties (in overeenstemming met GD&T-normen), montagevereisten, industriële certificeringen (zoals FDA voor contact met voedsel en ISO 13485 voor medisch gebruik).

Budget en cyclus: doelkosten, projectplanning, verwachte output.

Productontwerpoptimalisatie en DFM (Design for Manufacturability Analysis)

Kernwaarde schakel: De matrijzenleverancier werkt nauw samen met het ontwerpteam van de klant.

Analyse inhoud

Analyse van de wanddikte: Zorg voor een uniforme wanddikte (doorgaans aanbevolen 2-3 mm) om defecten zoals krimp en kromtrekken te voorkomen.

Trekhoek: Zorg ervoor dat het onderdeel soepel uit de mal kan worden verwijderd (meestal minimaal 1°).

Verstevigingsribben en schroefkolommen: Redelijk ontworpen om krimpsporen op de achterkant te voorkomen (ribdikte ≤ 60% van de wanddikte van het hoofdlichaam).

Afgeronde hoekovergang: vermijdt spanningsconcentratie en verbetert de plastische vloei.

Bepaling van de scheidingslijn (P/L): Selecteer de positie die de minste impact heeft op functionaliteit en uitstraling.

Poortpositie en -type: Evalueer het optimale injectiepunt, balanceer de vulling en verminder lassporen.

Dien een professioneel DFM-rapport in, geef gedetailleerde suggesties voor ontwerpoptimalisatie en bevestig dit met de klant.

Aanbeveling voor materiaalkeuze

Beveel de meest geschikte hars aan op basis van productvereisten. Bijvoorbeeld:

ABS: Algemeen gebruik, goede sterkte, gemakkelijk te spuiten.

PC: Hoge sterkte, hoge hittebestendigheid, transparant.

PP: Chemisch bestendig, goede taaiheid en lage kosten.

PA (Nylon): Slijtvast, hoge sterkte.

POM: Hoge stijfheid, lage wrijving.

Bevestig de materiaalleverancier en kwaliteit, en verstrek de materiaalcertificeringsgegevens.

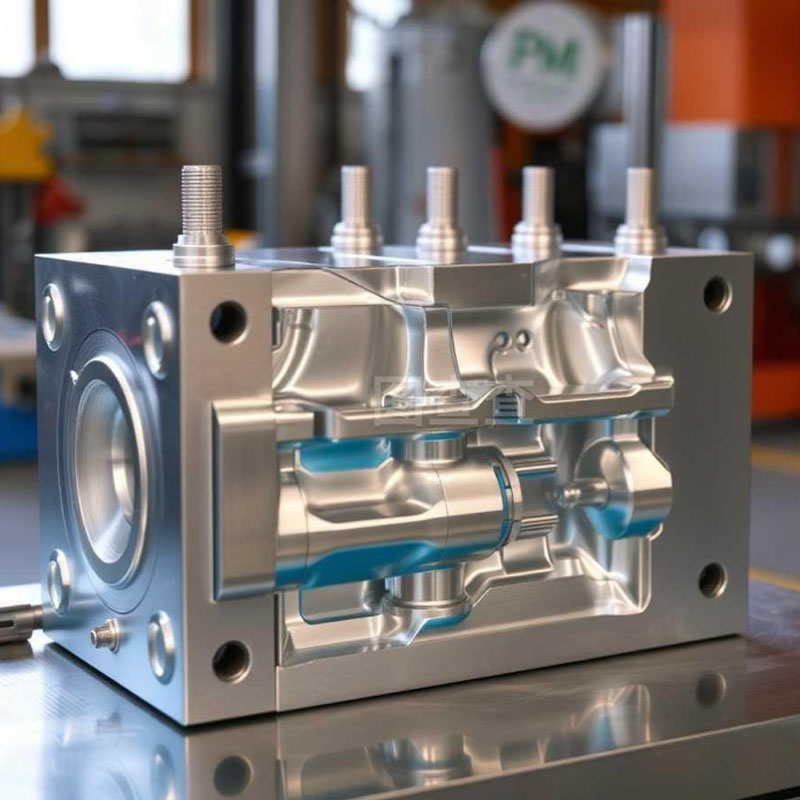

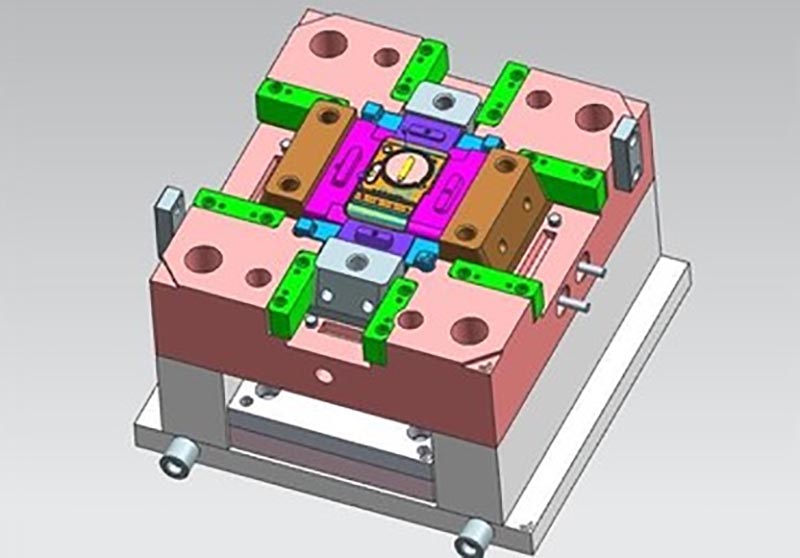

Fase twee: Matrijsontwerp en -productie - De geboorte van precisiegereedschappen

De mal is de ‘moeder’ van het product en de kwaliteit ervan bepaalt rechtstreeks de kwaliteit van de onderdelen.

Vormontwerp

Moldflow-analyse: een standaardkenmerk van modern precisie-spuitgieten. Door het vullen, afkoelen, krimpen en kromtrekken van kunststoffen in mallen via computers te simuleren, kunnen problemen als cavitatie, lassporen en krimp vooraf worden voorspeld en opgelost. Het poortsysteem, het koelsysteem en de houddrukstrategie kunnen worden geoptimaliseerd, waardoor de kosten en tijd van het testen van matrijzen aanzienlijk worden verminderd.

Structureel ontwerp: Ontwerp de malbasis, holte/kern, schuif/hellende bovenkant (voor ondersteboven hanteren), koelwatercircuit, uitlaatsysteem, enz. Voer gedetailleerde tekeningen uit.

Precisiebewerking en montage

Verwerkingstechnologie: Kerncomponenten zoals matrijskernen en inzetstukken worden verwerkt met behulp van CNC (Numerical Control Milling), EDM (Electrical Discharge Machining), draadsnijden en andere processen.

Oppervlaktebehandeling: voer gespecificeerde behandelingen uit op de caviteit, zoals spiegelpolijsten (voor transparante delen), VDI-etsen (zoals leernerf) of vuurpatronen.

Vormmontage (fitting): alle onderdelen worden nauwkeurig gemonteerd en gedebugd door ervaren monteurs om ervoor te zorgen dat alle bewegende componenten soepel en foutloos werken.

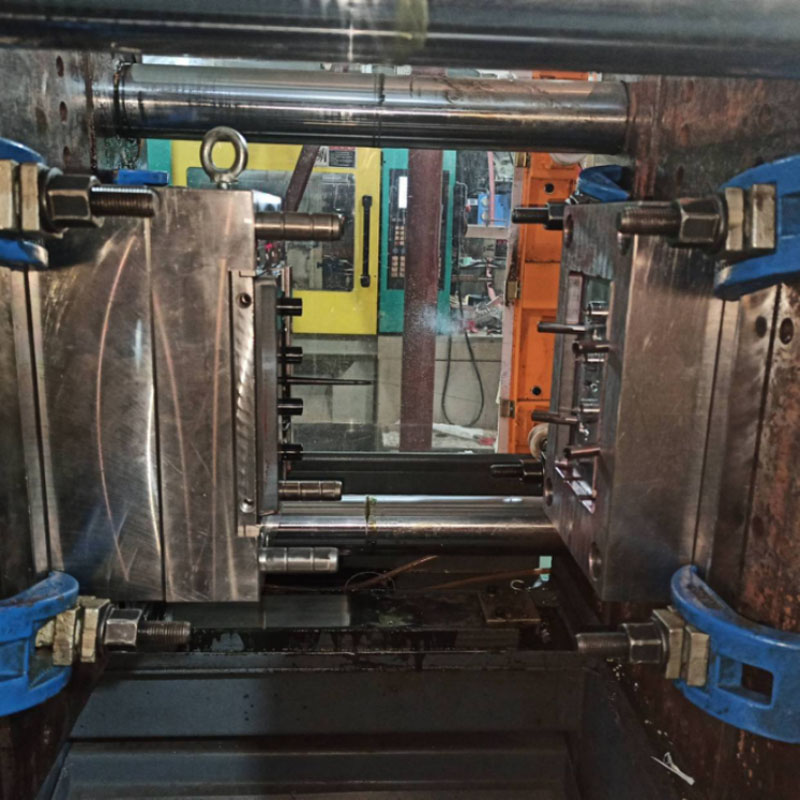

Fase drie: Matrijstesten en procesoptimalisatie - verificatie en afstemming

Dit is de belangrijkste brug die de matrijs en de massaproductie met elkaar verbindt.

Eerste malproef (T0): installeer de mal op de spuitgietmachine, voer de eerste foutopsporing uit met productiematerialen en produceer de eerste batch monsters.

Voorbeeldevaluatie en foutopsporing

Dimensionale metingen: Gebruik apparatuur zoals een driecoördinatenmeetmachine (CMM) en een tweedimensionaal beeldmeetinstrument om de belangrijkste afmetingen uitgebreid te inspecteren en deze te vergelijken met de ontwerptekeningen.

Visuele inspectie: Controleer op defecten zoals materiaaltekorten, flitsen, krimp, luchtvlekken, zilveren strepen en lasnaden.

Functioneel testen: Voer relevante tests uit zoals montage en sterkte.

Procesoptimalisatie: op basis van de monsterproblemen systematisch parameters zoals injectiesnelheid, druk, temperatuur en tijd aanpassen (vaak met behulp van de DOE experimentele ontwerpmethode voor efficiënte optimalisatie).

Technische bevestiging en ondertekening van monsters: Dien de verbeterde monsters in bij de klant voor technische verificatie (EVT) en verkrijg de goedkeuring van de klant voor het ondertekenen van monsters.

Vergrendeling van procesparameters: registreer de uiteindelijke geoptimaliseerde parameters in de tabel met spuitgietprocescondities als standaardbedieningsrichtlijnen voor massaproductie.

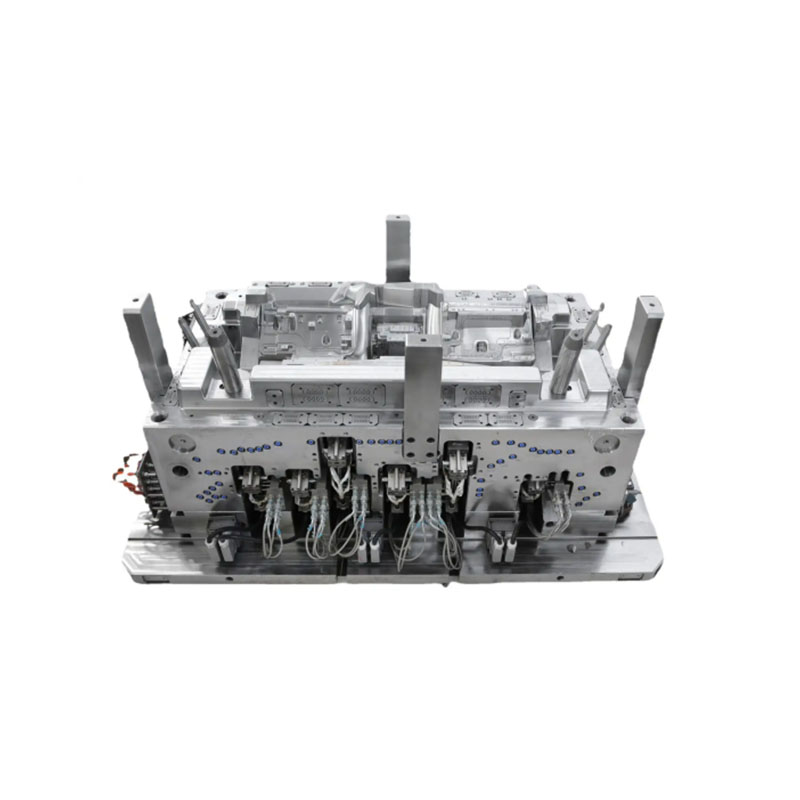

Fase Vier: Massaproductie en procescontrole – Zorgen voor stabiliteit

Zorg ervoor dat elke mal van het product aan de normen voldoet.

Vormcyclus: sluiting van de matrijs → injectie → drukbehoud → koeling → opening van de matrijs → uitwerpen → verwijdering van onderdelen (automatisch voltooid door de mechanische hand).

Statistische procescontrole (SPC):

Bewaking van belangrijke procesparameters: realtime monitoring en registratie van injectietijd, piekdruk, materiaaltemperatuur, enz. om processtabiliteit te garanderen.

First Article Inspection (FAI): Aan het begin van elke dienst of na matrijswisseling wordt een uitgebreide inspectie van het eerste product uitgevoerd.

Regelmatige steekproeven: Voer round-robin-inspecties uit van het uiterlijk en de belangrijkste afmetingen van de producten.

Kwaliteitscontrolediagram: Gebruik controlediagrammen om de stabiliteit van belangrijke productdimensies te bewaken, voorspellende controle te bereiken en abnormale trends vooraf te detecteren.

Fase vijf: kwaliteitsborging en -levering – het laatste controlepunt

Eindinspectie en verpakking

100% volledige verschijningsinspectie of AOI (automatische optische inspectie): Voer een volledige verschijningsinspectie van het product uit.

Beschermende verpakking: Gebruik voor de verpakking PE-zakken, bubbelzakken, scheidingswanden etc. om krassen en vervuiling te voorkomen.

Uitgaande inspectie (OQC): Inspecteer de batches die op het punt staan te worden verzonden in overeenstemming met de AQL-bemonsteringsnorm om de kwaliteit van de hele batch te garanderen.

Documentlevering: verstrek de nodige kwaliteitsdocumenten samen met de goederen, zoals een verzendingsinspectierapport (OQC-rapport), materiaalcertificering (COC), inspectierapport op volledige grootte (FAI-rapport), enz.

Onderhoud en verzorging van de mal: onderhoud de mal regelmatig, voorkom roest en vervang kwetsbare onderdelen om een langdurige stabiele werking te garanderen.

Wij zijn een op maat gemaakte fabrikant van kunststof onderdelen en leveren hoogwaardige, op maat gemaakte kunststof onderdelen. Zolang u op maat gemaakte vormproducten voor kunststof onderdelen wilt aanpassen/ontwikkelen, kunt u ons vinden. We beschikken over een professioneel spuitgietontwerp en een volwassen productietechnologie, waardoor u one-stop-service krijgt, van productontwerp tot matrijzenbouw, productproductie, productverpakking en producttransport. Wij kunnen u bij elke schakel helpen. Zolang u bij ons komt, zullen wij u de ultieme service bieden en u tevreden stellen op het gebied van productkwaliteit, productietijd, informatiedialoog, enz.

|

Productnaam |

Vormgeving van loopband |

|

Pls bieden |

2D, 3D, monsters of de grootte van de foto's vanuit meerdere hoeken |

|

Schimmel tijd |

20-35 dagen |

|

Producttijd |

7-15 dagen |

|

Vormprecisie |

+/-0,01 mm |

|

Schimmel leven |

50-100 miljoen schoten |

|

Productieproces |

Audittekeningen - matrijsstroomanalyse - ontwerpvalidatie - Aangepaste materialen - matrijsverwerking - kernverwerking - elektrodebewerking - Runner-systeem verwerking - verwerking en inkoop van onderdelen - aanvaarding van machinale bewerking - holte oppervlaktebehandelingsproces - complexe modus Die - Het geheel oppervlaktecoating van de matrijs - montageplaat - matrijsmonster - monstertest - verzending monsters |

|

Schimmelholte |

Eén holte, meerdere holtes of hetzelfde verschillende producten worden samen gemaakt |

|

Vormmateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Runner-systeem |

Hotrunner en coldrunner |

|

Basismateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finish |

Pitting the word, spiegelafwerking, mat oppervlak, striae |

|

Standaard |

HASCO, DME of afhankelijk van |

|

Belangrijkste technologie |

Frezen, slijpen, CNC, EDM, draad snijden, snijden, EDM, draaibanken, oppervlakteafwerking, enz. |

|

Software |

CAD,PRO-E,UG Ontwerptijd: 1-3 dagen (normale omstandigheden) |

|

Productmateriaal |

ABS,PP,PC,PA6,PA66,TPU,POM,PBT,PVC,HEUPEN,PMMA,TPE,PC/ABS,TPV,TPO,TPR,EVA,HDPE,LDPE,CPVC,PVDF,PPSU.PPS. |

|

Kwaliteitssysteem |

ISO9001:2008 |

|

Tijd vaststellen |

20 dagen |

|

Apparatuur |

CNC, EDM, afsnijden Machine, plastic machines, enz. Plastic koffervorm zhe jiang |

Kunststof spuitgietmatrijzen maken

Kunststof gietspecificaties

Vormontwerp:

Transactieproces:

Schimmel testen:

Productverpakking

Fabriek

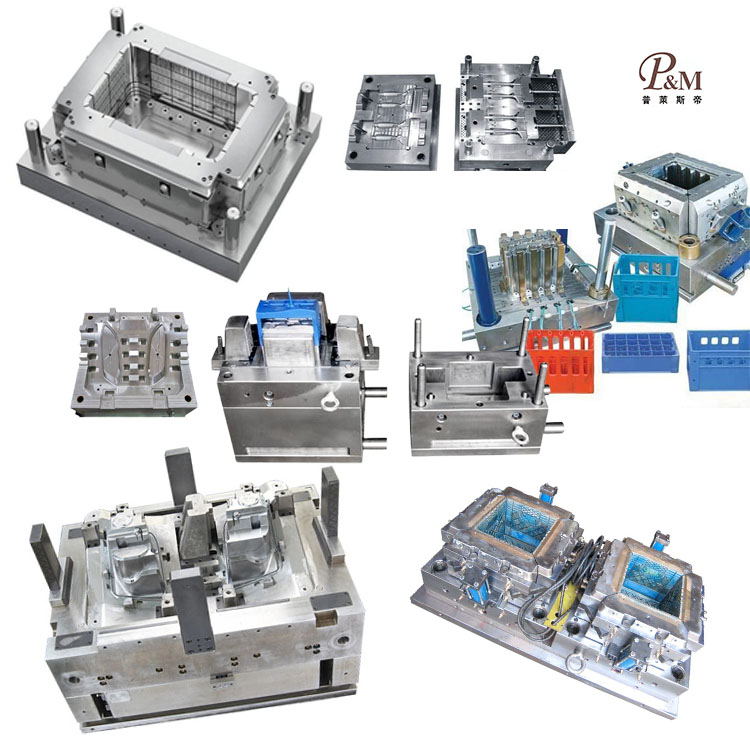

Wij zijn een op maat gemaakte plastic malfabriek. Onze fabriek is een maker van kunststof spuitgietmatrijzen. we hebben 17 jaar ervaring in professionele op maat gemaakte plastic mallen en 10 jaar ervaring in de buitenlandse handel. Wij zijn op maat gemaakte Plastic Mold-leverancier. Wij kunnen op maat gemaakte Plastic Mold-service bieden. Onze fabriek kan de spuitgegoten plastic onderdelen maken en de kwaliteit van de producten zal u tevreden stellen.

We hebben meer dan 50 hoogwaardige machines en honderden ingenieurs en ontwerpers. We kunnen one-stop-service bieden, van productontwerp - matrijzenbouw - productproductie - productverpakking - transport. We hebben een complete productieketen. Wij kunnen aan al uw wensen voldoen.

Diensten die wij leveren:

Professionele op maat gemaakte matrijsservice, ontwerp en productie van kunststof matrijzen. Productie van kunststofproducten, productontwerp, matrijsontwerp, aanpassing van blaasvormen, aanpassing van rotatiematrijzen, aanpassing van spuitgietmatrijzen. 3D-printdiensten, CNC-productiediensten, productverpakkingen, op maat gemaakte verpakkingen, verzenddiensten.

We houden ons altijd eerst aan de principes van kwaliteit en tijd eerst. Terwijl u klanten producten van de hoogste kwaliteit biedt, probeert u de productie-efficiëntie te maximaliseren en de productietijd te verkorten. Met trots kunnen wij elke klant vertellen dat ons bedrijf sinds de oprichting geen enkele klant heeft verloren. Als er een probleem is met het product, zullen wij actief naar een oplossing zoeken en onze verantwoordelijkheid tot het einde toe nemen.

Veelgestelde vragen

Vraag 1: Handelt u in een bedrijf of fabrikant?

A: Wij zijn fabrikanten.

Vraag 2. Wanneer kan ik de offerte krijgen?

A: We citeren meestal binnen 2 dagen nadat we uw aanvraag hebben ontvangen.

Als u zeer dringend bent, kunt u ons bellen of ons dit in uw e-mail vertellen, zodat we eerst een offerte voor u kunnen maken.

Q3. Hoe lang is de doorlooptijd voor schimmel?

A: Het hangt allemaal af van de grootte en complexiteit van de producten. Normaal gesproken bedraagt de doorlooptijd 25 dagen.

Q4. Ik heb geen 3D-tekening, hoe moet ik aan het nieuwe project beginnen?

A: U kunt ons een vormmonster bezorgen, wij zullen u helpen het 3D-tekeningontwerp af te ronden.

Vraag 5. Hoe kunt u vóór verzending de kwaliteit van het product garanderen?

A: Als u niet naar onze fabriek komt en ook geen derde partij voor inspectie heeft, zullen wij uw inspectiemedewerker zijn.

We zullen u een video leveren voor details over het productieproces, inclusief procesrapport, productgroottestructuur en oppervlaktedetail, verpakkingsdetails enzovoort.

Vraag 6. Wat zijn uw betalingsvoorwaarden?

A: Vormbetaling: 40% aanbetaling per T/T vooraf, 30% tweede vormbetaling voordat de eerste proefmonsters worden verzonden, 30% vormsaldo nadat u akkoord bent gegaan met de definitieve monsters.

B: Productiebetaling: 50% aanbetaling vooraf, 50% vóór verzending van de definitieve goederen.

Vraag 7: Hoe zorgt u voor een langdurige en goede relatie met ons bedrijf?

EEN:1. We behouden een goede kwaliteit en een concurrerende prijs om ervoor te zorgen dat onze klanten profiteren van producten van de beste kwaliteit.

2. Wij respecteren elke klant als onze vriend en doen oprecht zaken en sluiten vriendschap met hen, waar ze ook vandaan komen.