- Core Customization Service

- Gezondheidszorg

- Elektronische apparaten en instrumenten

- Mallen voor moeder- en kindbenodigdheden

- Recreatieve sporten

- Woninginrichting Kunst

- Auto-accessoires

- Transport en opslag

- Verlichtingsarmaturen

- Bouwapparatuur

- Verpakkingsproduct

- Educatief en laboratoria

- Kleding Bagage Accessoires

- Verzorgings- en reinigingsproducten

- Land- en bosbouw

- Mechanische uitrusting

- Dierbenodigdheden

- Keukengerei

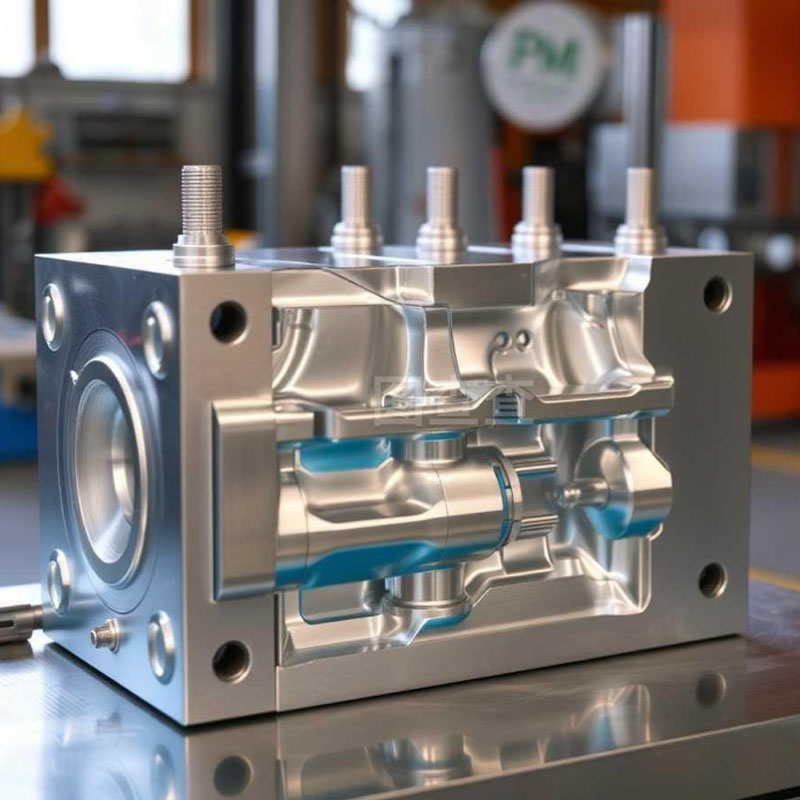

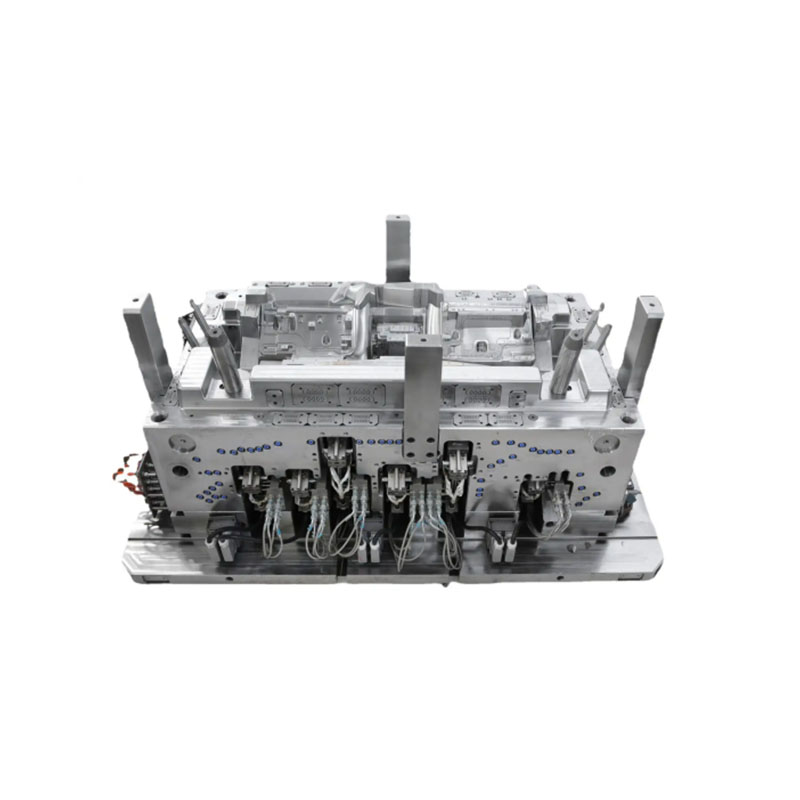

Spuitgietmatrijzen maken

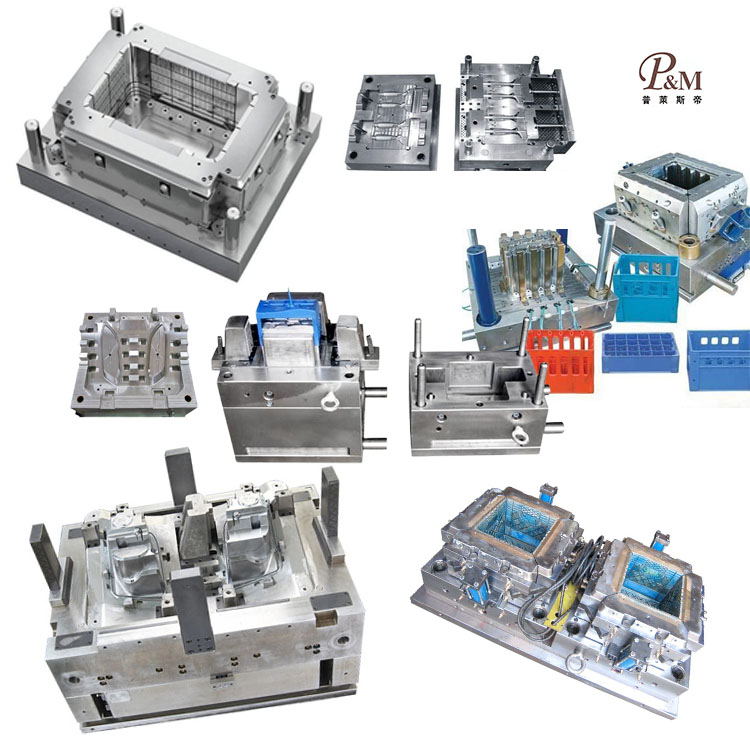

Voor het maken van spuitgietmatrijzen heeft Ningbo (P&M) Plastic Metal Products Co., Ltd. 18 jaar matrijzenproductietechnologie en 10 jaar exportervaring. Wij bieden professionele one-stop-matrijsdiensten op maat en zijn een professionele fabrikant van kunststof matrijzen. We kunnen spuitgieten, blaasgieten, spuitgieten en rotatiegieten gebruiken.

Stuur onderzoek

Spuitgietmatrijzen maken Vormen verwijst naar het proces van het verwerken van grondstoffen zoals vormstaal tot speciaal gereedschap met specifieke structuren zoals holtes, poortsystemen en koelsystemen door middel van een reeks precisieverwerkingstechnologieën volgens de ontwerpvereisten van kunststofproducten. Deze vervaardigde mallen kunnen worden gebruikt in het kunststofspuitgietproces. Na het injecteren van gesmolten plastic in de holte worden door afkoeling en stolling kunststofproducten verkregen die voldoen aan de ontwerpspecificaties. Spuitgietmatrijzen maken Vormen is een belangrijke schakel tussen het ontwerp van kunststofproducten en massaproductie, en de precisie en kwaliteit ervan bepalen rechtstreeks de prestaties, het uiterlijk en de productie-efficiëntie van kunststofproducten.

P&M-spuitgietmatrijzen maken Vormintroductie

Kernproces van spuitgietmatrijzen maken

1. Vormontwerp

Matrijsontwerp is de belangrijkste pre-link van spuitgietmatrijzen, waarvoor een gedetailleerde planning vereist is op basis van het 3D-model van kunststofproducten (gemaakt door software zoals SolidWorks en UG). De ontwerpinhoud omvat: holte- en kernontwerp (waarborgen van volledige afstemming met de vorm en interne structuur van plastic producten, en het reserveren van een redelijke plastic krimpsnelheid, zoals 1,5% -2% krimp voor PP-materialen); ontwerp van het poortsysteem (bepalen van de positie en grootte van de sprue, runner en poort om een uniforme vulling van de holte met gesmolten plastic te garanderen); ontwerp van het koelsysteem (het rangschikken van koelwaterkanalen op basis van de dikte en vorm van het product om de uniformiteit van de koelsnelheid te controleren en productvervorming te voorkomen); ontwerp van het uitwerpsysteem (selectie van uitwerpcomponenten zoals uitwerppennen en uitwerphulzen om een soepele uitwerping van het product te garanderen); Ontwerp van geleidings- en positioneringssysteem (instelling van geleidekolommen en geleidebussen om nauwkeurige positionering te garanderen wanneer de mal wordt geopend en gesloten). Nadat het ontwerp is voltooid, wordt software voor matrijsstroomanalyse (zoals Moldflow) gebruikt om het spuitgietproces te simuleren, het ontwerpschema te optimaliseren en de kosten van daaropvolgende aanpassingen aan de matrijsproef te verlagen.

2. Voorbereiding en voorbehandeling van grondstoffen

De veelgebruikte grondstof voor spuitgietmatrijzen is vormstaal, dat moet worden geselecteerd op basis van het doel van de matrijs en de kenmerken van het plastic product: H13-vormstaal voor heet werk met een sterke slijtvastheid wordt bijvoorbeeld geselecteerd voor matrijzen die grote batches en producten met hoge precisie produceren; P20 voorgehard vormstaal met eenvoudige verwerking wordt geselecteerd voor matrijzen die kleine en middelgrote producten met gemiddelde precisie produceren. In de voorbereidingsfase van de grondstoffen moet het vormstaal worden gesneden en het hele stalen blok wordt door een zaagmachine of lasersnijapparatuur in plano's gesneden die ongeveer zo groot zijn als de vormdelen om de daaropvolgende verwerkingstoeslag te verminderen. De voorbehandeling omvat een ontlatingsbehandeling (verwarmen van het vormstaal tot een specifieke temperatuur, het warm houden en vervolgens langzaam afkoelen om de hardheid van het materiaal te verminderen en interne spanningen te elimineren voor daaropvolgende snijverwerking) en het verwijderen van oppervlakteroest (met behulp van zandstralen of beitsen om de oxidehuid en roest op het staaloppervlak te verwijderen om de nauwkeurigheid van de verwerking te garanderen).

3. Precisiebewerking

(1) CNC-freesbewerking

Verticale of horizontale CNC-freesmachines worden gebruikt voor het voorbewerken en semi-afwerken van vormstukken om het grootste deel van het overtollige materiaal te verwijderen en in eerste instantie de vorm en structuur van vormdelen te vormen (zoals het vlak, de trede en de groef van de sjabloon). Tijdens de verwerking moeten geschikte gereedschappen worden geselecteerd op basis van de hardheid van het vormstaal (zoals hogesnelheidsstaalgereedschappen voor het verwerken van zacht vormstaal en gereedschappen van gecementeerd carbide voor het verwerken van voorgehard vormstaal), en redelijke snijparameters (snijsnelheid, voedingssnelheid, snedediepte) moeten worden ingesteld om de verwerkingsefficiëntie en oppervlakteruwheid te garanderen (meestal de oppervlakteruwheid Ra≤6,3 μm na semi-afwerking).

(2) EDM-bewerking

Voor complexe vormen of diepe holtestructuren zoals matrijsholtes en kernen wordt Electrical Discharge Machining (EDM) gebruikt voor nauwkeurig vormen. Dit proces maakt gebruik van de pulsontlading tussen de elektrode en het werkstuk om hoge temperaturen te genereren, het werkstukmateriaal te eroderen en de verwerking van complexe vormen te realiseren. Vóór de verwerking moet een elektrode worden gemaakt die complementair is aan de vorm van de holte (meestal koper- of grafietmateriaal), en het bewegingstraject van de elektrode wordt bestuurd door het numerieke besturingssysteem. De EDM-precisie kan ± 0,005 mm bereiken en de oppervlakteruwheid Ra≤ 1,6 μm, waardoor complexe structuren die moeilijk te bereiken zijn met traditioneel frezen, zoals smalle openingen en scherpe hoeken, effectief kunnen worden verwerkt.

(3)Draadvonken

Wire Electrical Discharge Machining (Wire EDM) wordt voornamelijk gebruikt voor het bewerken van onderdelen zoals speciaal gevormde gaten, ponsen en matrijzen van mallen, vooral voor de verwerking van dunne maldelen of uiterst nauwkeurige contouren. Dit proces maakt gebruik van draadelektroden zoals molybdeendraad als gereedschapselektroden, en erodeert materialen door ontlading tussen de draadelektrode en het werkstuk, en realiseert het snijden van complexe contouren met het numerieke besturingssysteem. De draadvonkprecisie kan ± 0,002 mm bereiken en de oppervlakteruwheid Ra≤ 0,8 μm. Er is geen mechanische spanning tijdens de verwerking, waardoor vervorming van het werkstuk kan worden voorkomen. Het wordt vaak gebruikt voor de verwerking van belangrijke onderdelen zoals matrijssnijkanten en precisiegeleidingsgaten.

(4) Polijsten en lappen

Om de oppervlakteafwerking van de matrijsholte te verbeteren (wat rechtstreeks van invloed is op de oppervlaktekwaliteit van kunststofproducten), moeten de bewerkte matrijsdelen worden gepolijst en gelept. Bij grof polijsten worden gereedschappen zoals slijpstenen en oliestenen gebruikt om bewerkingssporen te verwijderen; Bij middelmatig polijsten wordt gebruik gemaakt van schuurpapier (zoals 400#-1000#) om het oppervlak verder te verfijnen; Bij fijn polijsten wordt gebruik gemaakt van diamantslijppasta (zoals de deeltjesgrootte W1-W5) en wordt verwerkt door handmatige of mechanische polijstapparatuur (zoals een ultrasone polijstmachine) om de oppervlakteruwheid van de holte Ra≤0,025 μm te laten bereiken, wat voldoet aan de oppervlaktevereisten van transparante of hoogglans plastic producten. Voor mallen met textuurvereisten (zoals leertextuur en draadtrektextuur) moeten oppervlaktetexturen worden gemaakt door middel van chemische ets- of lasergraveerprocessen.

4. Vormmontage

Matrijsassemblage is het proces van het combineren en installeren van de verwerkte matrijsdelen (zoals vaste matrijsbasisplaat, bewegende matrijsbasisplaat, holte, kern, geleidekolom, geleidebus, uitwerpcomponent, enz.) volgens de ontwerptekeningen. De montagestappen omvatten: ten eerste het bevestigen van de holte en de kern op de vaste malkern en de bewegende malkern om een nauwkeurige positionering te garanderen (positionering door middel van pinnen, met een pasopening ≤0,005 mm); vervolgens het geleidingssysteem installeren, waarbij de geleidekolommen in de bewegende malbasisplaat en de geleidebussen in de vaste malbasisplaat worden gedrukt om een soepele montage tussen de geleidekolommen en geleidebussen te garanderen; vervolgens het uitwerpsysteem monteren, componenten zoals uitwerppennen en uitwerphulzen op de uitwerpplaat installeren, de uitwerpslag aanpassen om een synchrone uitwerpactie te garanderen; ten slotte het installeren van de accessoires van het poortsysteem en het koelsysteem (zoals poortmoffen en waterleidingverbindingen) en controleren of de beweging van elk onderdeel flexibel is zonder vast te lopen. Nadat de assemblage is voltooid, zijn luchtdichtheidstests (testen of het koelwatercircuit lekt) en een beoordeling van de afmetingen vóór de matrijsproef vereist om ervoor te zorgen dat de nauwkeurigheid van de matrijsassemblage aan de eisen voldoet.

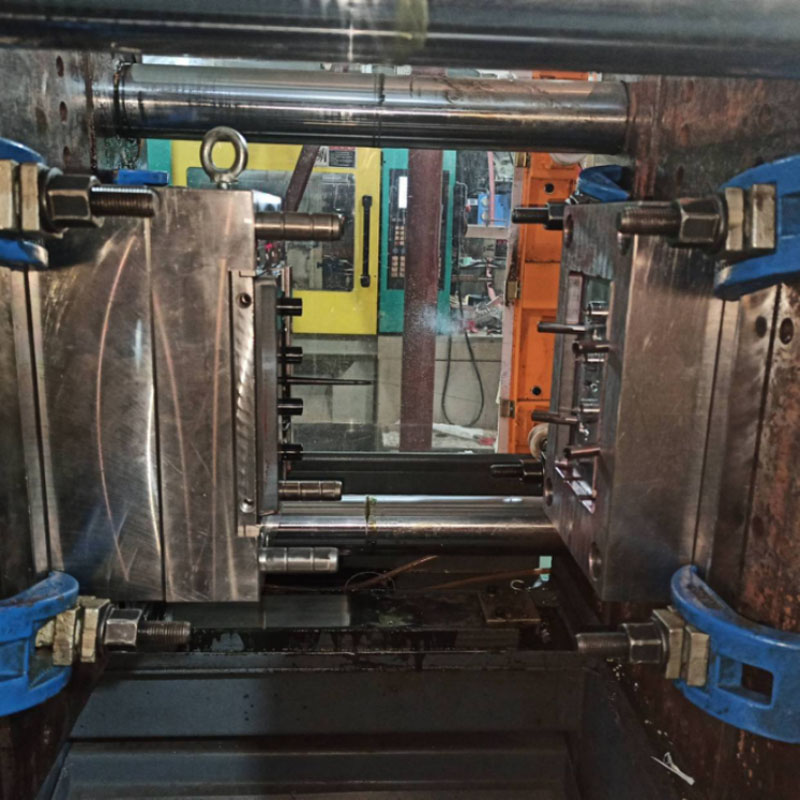

5. Vormproef en aanpassing

Het testen van matrijzen is een belangrijke stap om de matrijsprestaties te verifiëren en het spuitgietproces te optimaliseren. De geassembleerde mal moet op de spuitgietmachine worden geïnstalleerd en de spuitgiettests worden uitgevoerd volgens de vooraf ingestelde injectieparameters (temperatuur, druk, snelheid, enz.). Tijdens de matrijsproef is het noodzakelijk om het volgende te observeren: de vulsituatie van gesmolten plastic (of er problemen zijn zoals materiaaltekort, flits, bellen, enz.); de maatnauwkeurigheid van het product na afkoeling (het detecteren van de belangrijkste afmetingen via een coördinatenmeetmachine en het vergelijken met de ontwerpwaarde); de uiterlijke kwaliteit van het product (of er krassen, krimpsporen, kleurverschillen op het oppervlak zijn). Pas de mal aan volgens de resultaten van de malproef: als er een materiaaltekortprobleem is, kan de poortgrootte worden vergroot of kan de injectiedruk worden verhoogd; als het product vervormd is, moet de lay-out van het koelwatercircuit worden geoptimaliseerd; als er krimpsporen op het oppervlak aanwezig zijn, moet de drukhoudtijd worden verlengd. Normaal gesproken zijn er 2-3 matrijsproeven en -aanpassingen nodig totdat er gekwalificeerde kunststofproducten worden geproduceerd, waarna de matrijs in formele productie kan worden genomen.

P&M spuitgietmatrijzen maken (specificatie)

|

Vorm naam |

Spuitgietmatrijzen maken |

|

Wij beloven het |

Allemaal klantgericht, nooit voor winst op de korte termijn, en om voordelen op de lange termijn te verkopen |

|

Wij produceren |

Matrijs, prototype, spuitgieten, productassemblage, oppervlakteprinten, spuiten van de oppervlakte-integratie |

|

Pls bieden |

2D, 3D, voorbeelden of de grootte van de afbeeldingen vanuit meerdere hoeken |

|

Schimmel tijd |

Ongeveer 25 werkdagen |

|

Producttijd |

7-15 dagen |

|

Modeprecisie |

±0,1 mm |

|

Schimmel leven |

50-100 miljoen schoten |

|

Productieproces |

Audittekeningen - matrijsstroomanalyse - ontwerpvalidatie - Aangepaste materialen - matrijsverwerking - kernverwerking - elektrodebewerking - Runner-systeemverwerking - verwerking en aanschaf van onderdelen - acceptatie van machinale bewerking - oppervlaktebehandelingsproces van holtes - complexe modus Die - De gehele oppervlaktecoating van de matrijs - Montageplaat - matrijsmonster - monstertest - monsters verzenden |

|

Schimmelholte |

Eén holte, meerdere holtes of dezelfde verschillende producten kunnen samen worden gemaakt |

|

Vormmateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Runner-systeem |

Hotrunner en coldrunner |

|

Basismateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finish |

Pitting the word, spiegelafwerking, mat oppervlak, strepen |

|

Standaard |

HASCO, DME of afhankelijk van |

|

Slanke technologie |

Frezen, slijpen, CNC, EDM, draadsnijden, snijden, EDM, draaibanken, oppervlakteafwerking, enz. |

|

Software |

CAD,PRO-E,UG Ontwerptijd: 1-3 dagen (normale omstandigheden) |

|

Productmateriaal |

Plastic grondstoffen van voedingskwaliteit |

|

Oorsprong |

Gemaakt in China |

Aanpassingsproces

Fabriek en over de VS

NingBo Plastic Metal Product Co., Ltd (P&M) is gevestigd in Yuyao, de zogenaamde Mold City, Plastic Kingdom, in het zuidelijke puntje van Hangzhou Bay Bridge, ten noorden van Shanghai, ten oosten van Ningbo Port, een strakke dubbele lijn van State Road 329 over land-, zee- en luchtverkeer in een netwerk om transport te vergemakkelijken.

Door de overvloedige technische kracht, wetenschappelijke managementmethoden en goede after-sales service, wordt het product diep vertrouwd en verwelkomd door klanten van over de hele wereld. P&M beschikt over een verbeterd systeem voor ontwikkeling en productie, om matrijsontwerp, productie van kunststofproducten en automatische productie te bereiken. Onze belangrijkste producten zijn het ontwerp en de productie van plastic mallen, plastic producten en metalen producten. 90% van de producten van onze onderneming worden geëxporteerd naar Amerika, Europa, Duitsland, Japan, Australië, enz. Het bedrijf houdt zich al jaren bezig met onderzoek naar grondstoffen. Het bedrijf heeft zijn eigen handelsmerk en tientallen patenten, die gemakkelijkere technische ondersteuning bieden voor het maken van matrijzen en productproductie. P&M startte vanaf 2008 binnenlandse activiteiten, genaamd Shundi Mold Factory. En opende de internationale markt vanaf 2014. We houden ons altijd eerst aan de principes van kwaliteit en tijd. Terwijl u klanten producten van de hoogste kwaliteit biedt, probeert u de productie-efficiëntie te maximaliseren en de productietijd te verkorten. Met trots kunnen wij elke klant vertellen dat ons bedrijf sinds de oprichting geen enkele klant heeft verloren. Als er een probleem is met het product, zullen wij actief naar een oplossing zoeken en onze verantwoordelijkheid tot het einde toe nemen.

P&M houdt zich aan marktgericht op de kwaliteit van het leven en focus op kwaliteitsservice en voortdurende ontwikkeling van nieuwe producten, vastbesloten om een beter bedrijfsimago te vestigen, en onze vrienden in binnen- en buitenland om een breed scala aan zakelijke uitwisselingen en samenwerking te voeren, briljant te creëren.

Verpakking

Verpakking volgens uw behoeften

1. Door de lucht duurt het 3-7 dagen voor levering.

De goederen kunnen worden verzonden via DHL, Fedex, UPS.

2. Over zee is de levertijd gebaseerd op uw haven.

Naar Zuidoost-Aziatische landen duurt het ongeveer 5-12 dagen.

Naar landen in het Midden-Oosten duurt het ongeveer 18-25 dagen.

Naar Europese landen duurt het ongeveer 20-28 dagen.

Naar Amerikaanse landen duurt het ongeveer 28-35 dagen.

Naar Australië duurt ongeveer 10-15 dagen.

Naar Afrikaanse landen duurt het ongeveer 30-35 dagen.

P&M Bike-onderdelen, gericht op kinderen, balanceren veiligheid, gezondheid en plezier, met als doel een heldere kleur toe te voegen aan de mooie kindertijd van kinderen. Wij kijken ernaar uit om met u samen te werken om onze kinderen te dienen.

Het pad van de groei van een kind is geplaveid met stenen en tegels.

Veelgestelde vragen

1.Wie zijn wij?

Wij zijn gevestigd in Zhejiang, China, starten vanaf 2014, verkopen aan Noord-Amerika (30,00%), Zuid-Europa (10,00%), Noord-Europa (10,00%), Midden-Amerika (10,00%), West-Europa (10,00%), Midden-Oosten (10,00%), Oost-Europa (10,00%), Zuid-Amerika (10,00%). Er zijn in totaal ongeveer 51-100 mensen op ons kantoor.

2. Hoe kunnen we kwaliteit garanderen?

Altijd een pre-productiemonster vóór massaproductie;

Altijd eindinspectie vóór verzending;

3.Wat kunt u bij ons kopen?

Schimmel, kunststofproduct, metaalproduct, tandheelkundig product, CNC-bewerking.

4. Waarom zou u bij ons kopen en niet bij andere leveranciers?

We doen vooral allerlei soorten 3D-ontwerp, 3D-printen en gereedschappen en producten voor plastic metalen mallen. Wij hebben onze eigen ingenieur en fabriek. One-stop-aanbod: 3D-ontwerp - 3D-printen - matrijzenbouw - kunststofinjectie.

5. Welke diensten kunnen wij leveren?

Geaccepteerde leveringsvoorwaarden: FOB,CFR,CIF,EXW,FCA,DDP,DDU;

Geaccepteerde betalingsvaluta: USD, EUR;

Geaccepteerd betalingstype: T/T,L/C,PayPal,Western Union,Escrow;

Gesproken taal: Engels, Chinees, Spaans, Frans, Russisch.

6.Wat zijn de kenmerken van uw dienst?

1. Uw vraag met betrekking tot onze producten of prijzen wordt binnen 24 uur beantwoord.

2. Goed opgeleid en ervaren personeel om al uw vragen in vloeiend Engels te beantwoorden.

3. Het bieden van ondersteuning om het probleem op te lossen tijdens de aanvraag- of verkoopperiode.

4. Concurrerende prijzen gebaseerd op dezelfde kwaliteit.

5. Garandeer de kwaliteit van de monsters, hetzelfde als de kwaliteit van de massaproductie.