- Core Customization Service

- Gezondheidszorg

- Elektronische apparaten en instrumenten

- Mallen voor moeder- en kindbenodigdheden

- Recreatieve sporten

- Woninginrichting Kunst

- Auto-accessoires

- Transport en opslag

- Verlichtingsarmaturen

- Bouwapparatuur

- Verpakkingsproduct

- Educatief en laboratoria

- Kleding Bagage Accessoires

- Verzorgings- en reinigingsproducten

- Land- en bosbouw

- Mechanische uitrusting

- Dierbenodigdheden

- Keukengerei

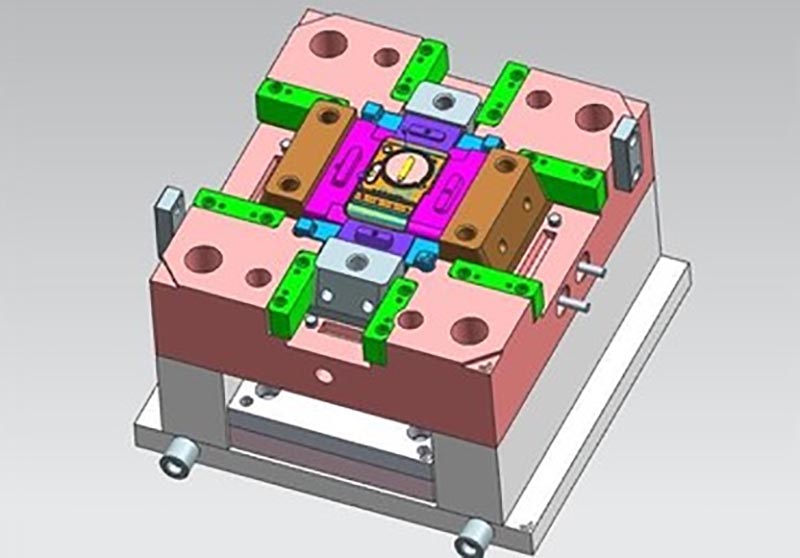

Plastic wiegonderdelen gieten

Ningbo (P&M) Plastic Metal Products Co., Ltd. heeft 17 jaar ervaring in de productie van matrijzen en kan het vormen van plastic wiegonderdelen op maat maken. Wij bieden professionele op maat gemaakte kunststof wiegonderdelen vormdiensten, en wij zijn een professionele fabrikant van kunststof wiegonderdelen. Wij hebben voldoende ervaring met het selecteren van productgrondstoffen en matrijsmaterialen. Tijdens het aanpassen van het gieten van kunststof wiegonderdelen kan onze fabriek one-stop-service bieden. We hebben ontwerp- en productiemogelijkheden met betrekking tot het gieten van kunststof wiegonderdelen, zoals: CAD-ontwerp, matrijzenbouw, spuitgieten, productie van kunststofproducten, assemblage en andere technologieën.

Stuur onderzoek

Bovendien heeft ons bedrijf samenwerkingsrelaties opgebouwd met leveranciers van kunststofgrondstoffen, drukfabrikanten, enz. om de levering van grondstoffen en drukkwaliteit te garanderen. Door onze rijke ervaring en perfecte toeleveringsketen kan ons bedrijf klanten hoogwaardige, op maat gemaakte kunststof wiegonderdelenvormproducten bieden om aan hun specifieke behoeften te voldoen. Tegelijkertijd hebben we 10 jaar professionele ervaring in de buitenlandse handel, begrijpen we het buitenlandse handelsproces en kunnen we onze klanten beter van dienst zijn. Voor kunststof gietproducten voor wiegonderdelen kunnen we overeenkomstige kunststof onderdelen maken, wat voornamelijk gebeurt via spuitgietmatrijzen.

Wiegonderdelen houden rechtstreeks verband met de veiligheid van baby's en peuters. Daarom stelt hun productieproces extreem hoge eisen op het gebied van veiligheid, milieubescherming en kwaliteitsconsistentie. Het hele proces is gebaseerd op het algemene spuitgietproces en kent strengere controlenormen.

Het volgende is het gedetailleerde vormingsproces:

Fase één: naleving van de veiligheidsvoorschriften en ontwerp

Dit is de basis van al het werk en is belangrijker dan gewone producten.

Bevestiging van veiligheidsnormen: Ten eerste is het noodzakelijk om de veiligheidsnormen voor wiegjes in de doelmarkt (zoals China GB, de Verenigde Staten ASTM F1169, de Europese Unie EN 716, enz.) duidelijk te definiëren. Deze normen bevatten verplichte voorschriften over de mechanische en fysische eigenschappen (sterkte, duurzaamheid), vlamvertraging en het gehalte aan chemische stoffen (zoals ftalaten, zware metalen) van onderdelen.

Materiaal selectie

Voorkeursmateriaal: Het moet voedselveilig of medisch geschikt plastic zijn, zoals PP (polypropyleen), HDPE (hogedichtheidpolyethyleen). Deze materialen zijn niet giftig, geurloos, chemisch stabiel, slagvast en gemakkelijk schoon te maken.

Kernvereisten: Er mogen alleen gloednieuwe materialen worden gebruikt. Het gebruik van gerecycleerde materialen of afval van onbekende oorsprong is ten strengste verboden. Grondstofleveranciers zijn verplicht om relevante voedselveiligheidscertificeringen (zoals FDA, LFGB) en materiaalcertificaten te verstrekken.

Product- en matrijsontwerp

Veiligheidsstructuur: Bij het ontwerpen moeten scherpe randen en punten die beknelling of krassen kunnen veroorzaken, worden vermeden. Alle hoeken en randen moeten afgerond zijn.

Structurele sterkte: Garandeer de sterkte van dragende componenten zoals leuningen en bodemplaten door middel van een redelijk ontwerp van versterkingsribben, en simuleer de krachtomstandigheden door middel van CAE-analyse.

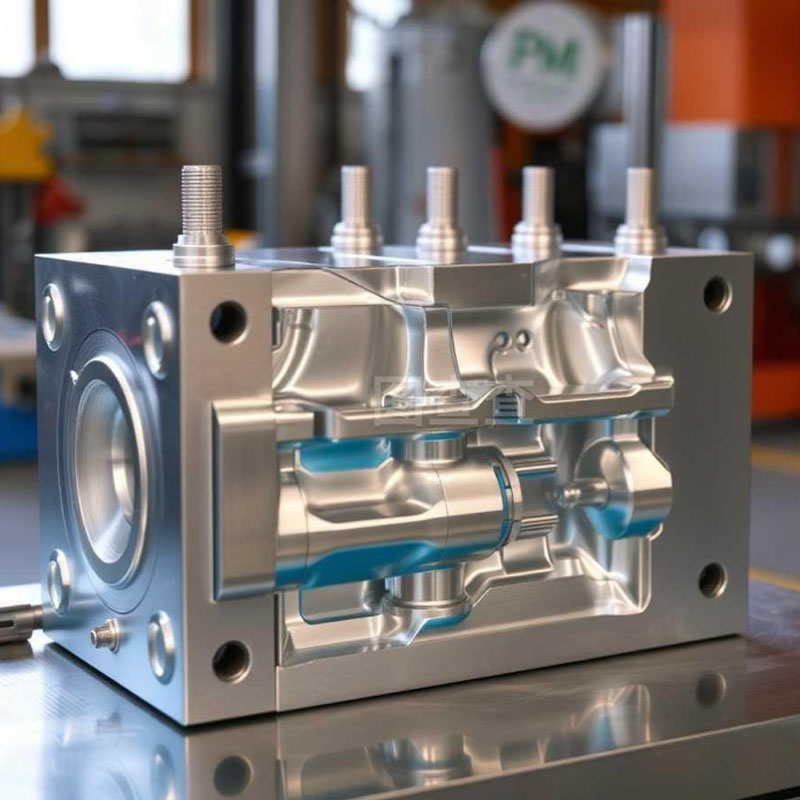

Matrijsontwerp: Het ontwerp van de runner-, koel- en uitlaatsystemen van de matrijs moet erop gericht zijn defecten zo veel mogelijk te minimaliseren. Het staal voor mallen moet van hoge kwaliteit zijn om de stabiliteit van de productie op de lange termijn en de gladheid van de oppervlakken van de onderdelen te garanderen en om te voorkomen dat vuil zich ophoopt.

Fase twee: Strenge pre-productievoorbereidingen

Voorbehandeling van grondstoffen

Strikte droging van materialen: Zelfs nieuwe materialen moeten strikt worden gedroogd in overeenstemming met de aanbevelingen van de materiaalleverancier (PP moet bijvoorbeeld 2-3 uur worden gedroogd bij 80-100 ℃) om sporen van vocht te verwijderen en te voorkomen dat het product belletjes of zilveren strepen ontwikkelt.

Gespecialiseerd vat: De apparatuur moet specifiek of grondig worden gereinigd om besmetting door grondstoffen van verschillende kleuren of typen te voorkomen.

Apparatuur en omgevingsvoorbereiding

Reiniging spuitgietmachine: Zorg ervoor dat de cilinder en de schroef van de spuitgietmachine extreem schoon zijn, vrij van restmaterialen van eerdere productie.

Cleanroom: De productieomgeving voldoet het beste aan de normen van een stofvrije werkplaats om te voorkomen dat stof zich op het productoppervlak nestelt.

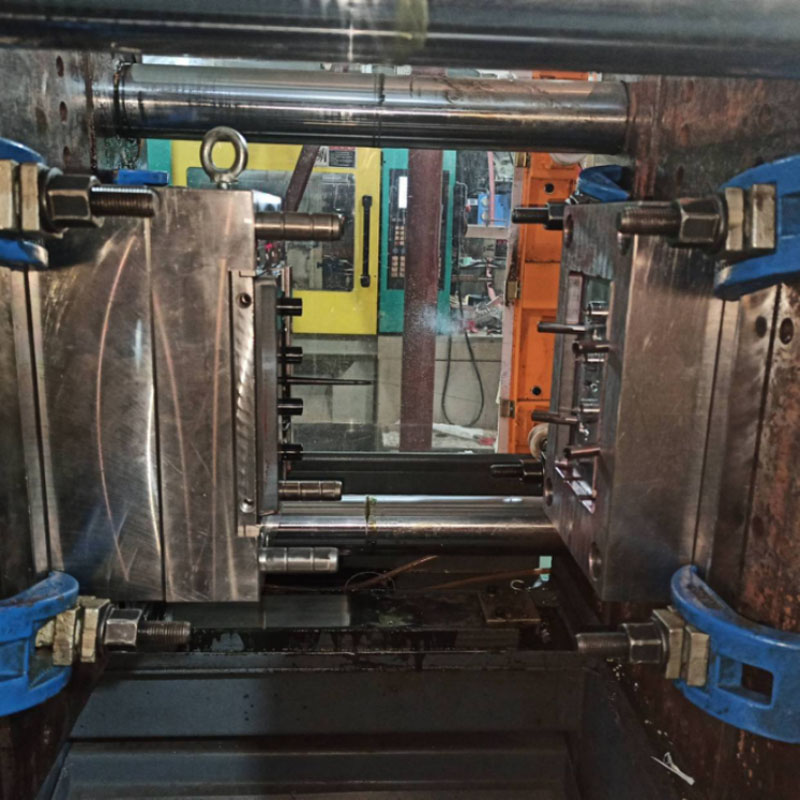

Fase drie: kernspuitgietproces

Deze fase is vergelijkbaar met het algemene proces, maar de parametercontrole is nauwkeuriger.

Voeren: Voer de gedroogde pure grondstoffen in de trechter van de spuitgietmachine.

Plastificeren: Vaste deeltjes worden door verwarming en het afschuiven van de schroef in een gesmolten toestand omgezet. De temperatuurcontrole moet nauwkeurig zijn om materiaaldegradatie als gevolg van te hoge temperaturen te voorkomen.

Injectie en drukbehoud: Gesmolten plastic wordt in de vormholte geïnjecteerd en onderworpen aan voldoende drukbehoud om productkrimp te voorkomen en maatvastheid en structurele compactheid te garanderen.

Afkoelen en matrijsopening: Na afkoelen en uitharden in de matrijs wordt de matrijs geopend.

Geautomatiseerd ophalen: Gebruik mechanische armen om artikelen op te pakken om productverontreiniging of krassen veroorzaakt door handmatig contact te voorkomen.

Fase vier: nabewerking en secundaire verwerking

Poort verwijderen: Verwijder het aanspuitmateriaal van het onderdeel. Na het verwijderen moet ervoor worden gezorgd dat er geen bramen of scherpe randen zijn. Meestal zijn voor het trimmen speciale armaturen of apparatuur vereist.

Noodzakelijke montage: Als de wieg uit meerdere kunststof onderdelen bestaat, kan ultrasoon lassen of een mechanische klikmontage worden uitgevoerd. Lassen moet sterkte garanderen en het lasgebied moet glad zijn zonder scherpe hoeken.

Fase vijf: Uitgebreide kwaliteitsinspectie (uiterst belangrijk!)"

Dit is de belangrijkste schakel om de veiligheid van de wieg te garanderen, waarbij meestal online inspectie en offline steekproeven betrokken zijn.

Inspectie van het eerste stuk: Nadat elke ploeg de mal/het materiaal heeft opgestart of gewijzigd, voert u een uitgebreide meting en inspectie uit van de producten van de eerste paar geproduceerde mallen.

Online inspectie: Kwaliteitsinspecteurs nemen regelmatig (bijvoorbeeld elk uur) producten van de productielijn voor inspectie.

Inspectie inhoud

Uiterlijkinspectie: of het oppervlak glad is, of de kleur uniform is en of er gebreken zijn zoals krimp, luchtbellen, krassen, vlekken en bramen.

Dimensionale inspectie: Er wordt gebruik gemaakt van gereedschappen zoals schuifmaten en meetmachines met drie coördinaten. Kritische afmetingen moeten 100% voldoen aan de toleranties van de tekeningen.

Functionele controle: Controleer of de clips, schuifdelen etc. soepel gemonteerd zijn en normaal functioneren.

Speciale veiligheidsinspectie

Scherpe punt- en randtest: Gebruik professionele instrumenten (zoals scherpe punt- en randtesters) om alle toegankelijke onderdelen te inspecteren.

Test met kleine onderdelen: Simuleer het trekken van een kind om er zeker van te zijn dat er geen kleine onderdelen vallen en verstikkingsgevaar te voorkomen.

Sterktetesten: Voer regelmatig belasting-, impact- en duurzaamheidstests uit op de producten (zoals het simuleren van kinderen die meerdere keren springen en schudden van de vangrails).

Traceerbaarheid: Elke batch producten en zelfs onderdelen moet voorzien zijn van traceerbare labels (zoals datumcodes, batchnummers), zodat bij problemen de grondstoffen, productiemachines en ploegendiensten snel kunnen worden getraceerd.

Fase 6: Verpakking en opslag

Reiniging: Mogelijk moeten de onderdelen vóór het verpakken worden gereinigd om het door statische elektriciteit geabsorbeerde stof te verwijderen.

Individuele verpakking: Elk belangrijk onderdeel wordt meestal afzonderlijk verpakt in een PE-zak of noppenfolie om krassen tijdens het transport te voorkomen.

Markering en opslag: De productnaam, het onderdeelnummer, de productiedatum, het materiaal en andere informatie moeten duidelijk op de verpakking worden vermeld. Gekwalificeerde producten moeten worden opgeslagen voor verzending.

Wij zijn een fabrikant van kunststof wiegonderdelen en leveren hoogwaardige productie van kunststof wiegonderdelen. Zolang u kunststof gietproducten voor wiegonderdelen wilt aanpassen/ontwikkelen, kunt u ons vinden. We beschikken over een professioneel spuitgietontwerp en een volwassen productietechnologie, waardoor u one-stop-service krijgt, van productontwerp tot matrijzenbouw, productproductie, productverpakking en producttransport. Wij kunnen u bij elke schakel helpen. Zolang u bij ons komt, zullen wij u de ultieme service bieden en u tevreden stellen op het gebied van productkwaliteit, productietijd, informatiedialoog, enz.

|

Productnaam |

Vormgeving van loopband |

|

Pls bieden |

2D, 3D, monsters of de grootte van de foto's vanuit meerdere hoeken |

|

Schimmel tijd |

20-35 dagen |

|

Producttijd |

7-15 dagen |

|

Vormprecisie |

+/-0,01 mm |

|

Schimmel leven |

50-100 miljoen schoten |

|

Productieproces |

Audittekeningen - matrijsstroomanalyse - ontwerpvalidatie - Aangepaste materialen - matrijsverwerking - kernverwerking - elektrodebewerking - Runner-systeem verwerking - verwerking en inkoop van onderdelen - aanvaarding van machinale bewerking - holte oppervlaktebehandelingsproces - complexe modus Die - Het geheel oppervlaktecoating van de matrijs - montageplaat - matrijsmonster - monstertest - verzending monsters |

|

Schimmelholte |

Eén holte, meerdere holtes of hetzelfde verschillende producten worden samen gemaakt |

|

Vormmateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Runner-systeem |

Hotrunner en coldrunner |

|

Basismateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finish |

Pitting the word, spiegelafwerking, mat oppervlak, striae |

|

Standaard |

HASCO, DME of afhankelijk van |

|

Belangrijkste technologie |

Frezen, slijpen, CNC, EDM, draad snijden, snijden, EDM, draaibanken, oppervlakteafwerking, enz. |

|

Software |

CAD,PRO-E,UG Ontwerptijd: 1-3 dagen (normale omstandigheden) |

|

Productmateriaal |

ABS,PP,PC,PA6,PA66,TPU,POM,PBT,PVC,HEUPEN,PMMA,TPE,PC/ABS,TPV,TPO,TPR,EVA,HDPE,LDPE,CPVC,PVDF,PPSU.PPS. |

|

Kwaliteitssysteem |

ISO9001:2008 |

|

Tijd vaststellen |

20 dagen |

|

Apparatuur |

CNC, EDM, afsnijden Machine, plastic machines, enz. Plastic koffervorm zhe jiang |

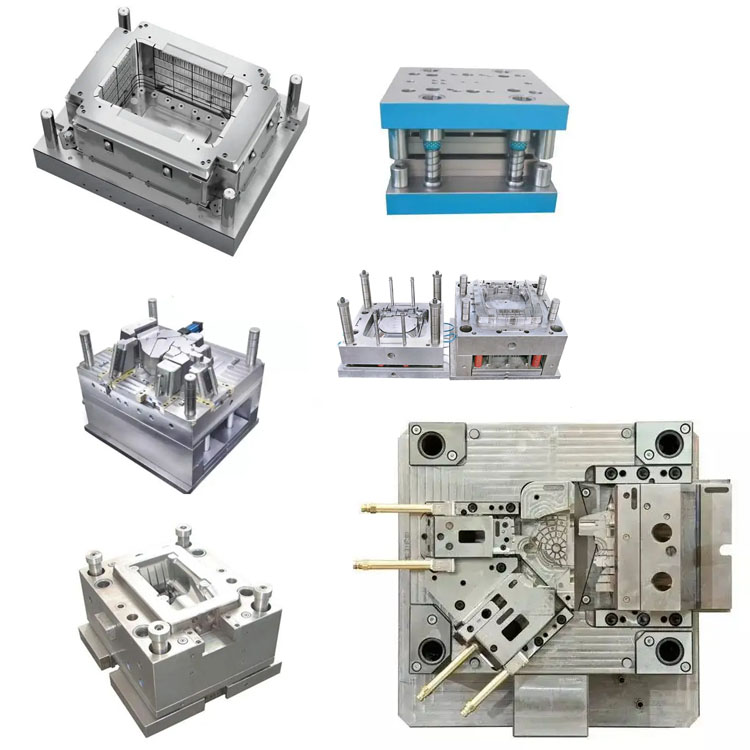

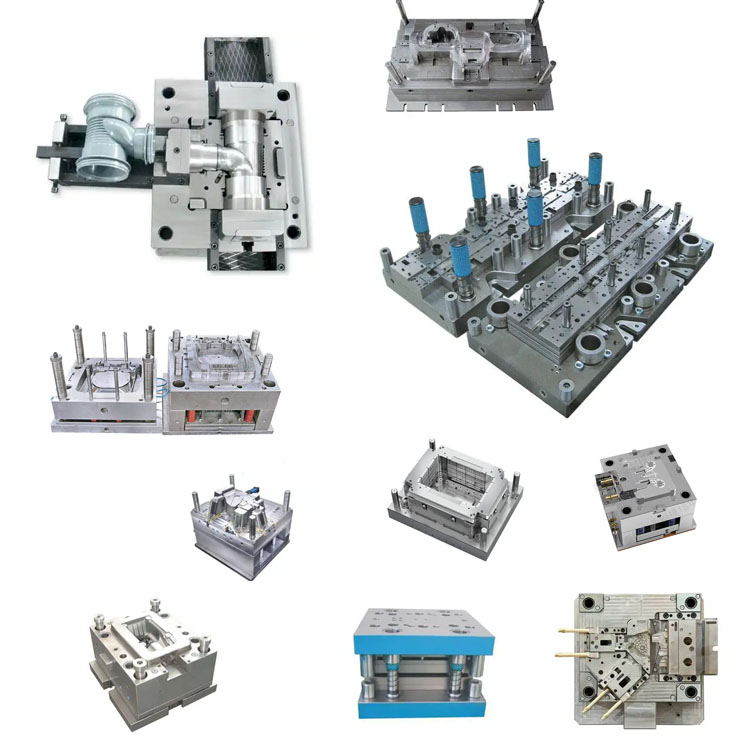

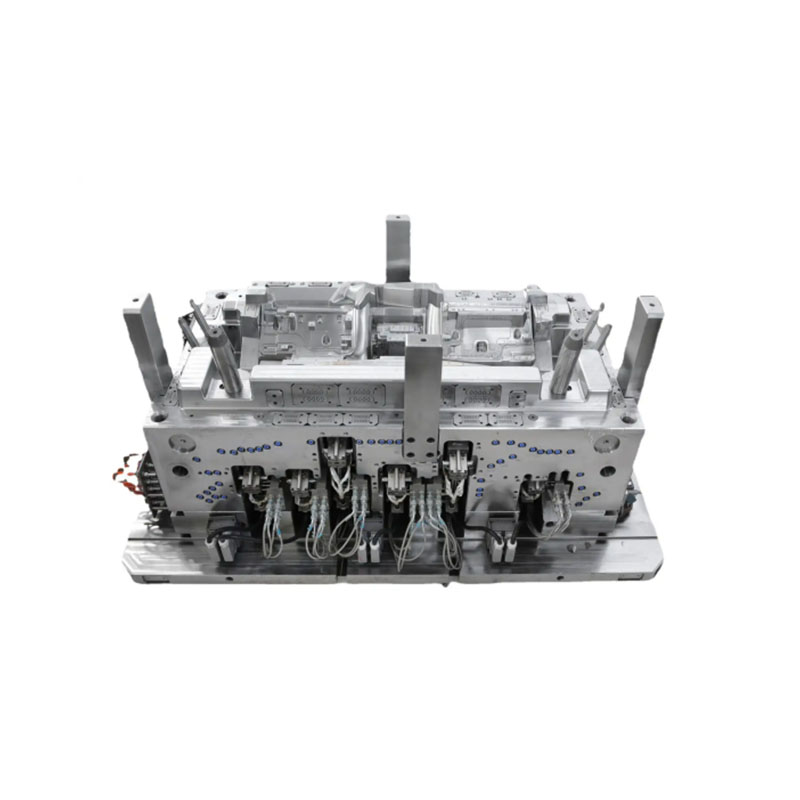

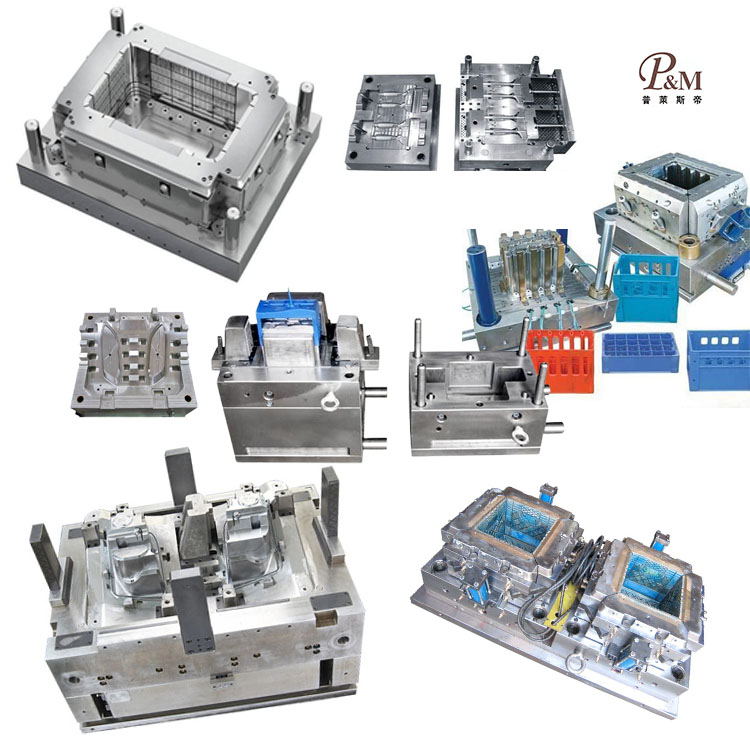

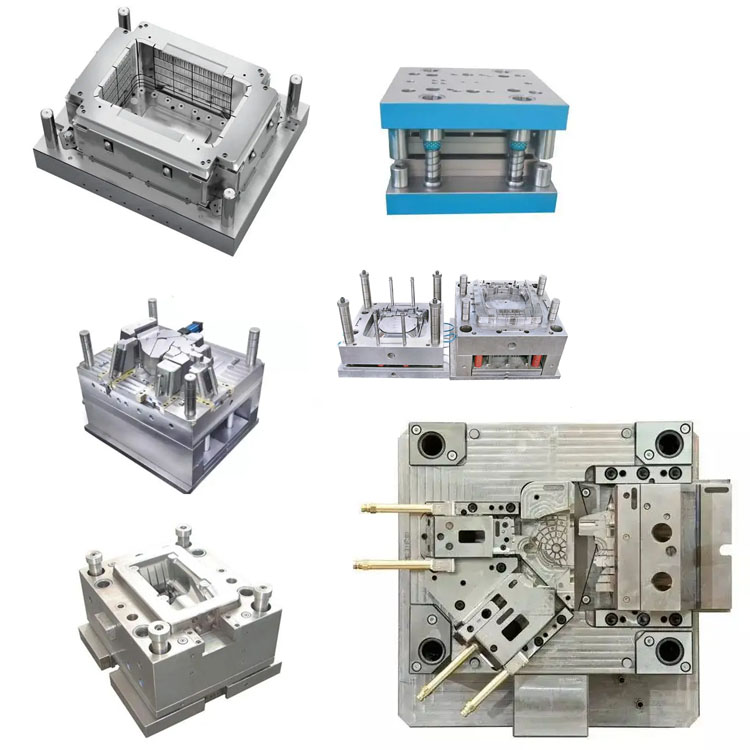

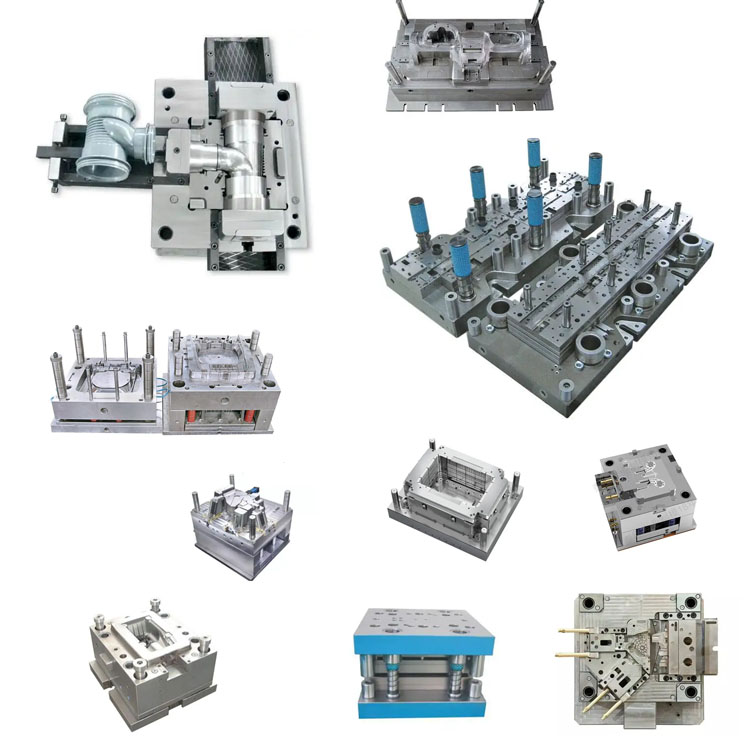

Kunststof spuitgietmatrijzen maken

Kunststof gietspecificaties

Vormontwerp:

Transactieproces:

Schimmel testen:

Productverpakking

Fabriek

Wij zijn een op maat gemaakte plastic malfabriek. Onze fabriek is een maker van kunststof spuitgietmatrijzen. we hebben 17 jaar ervaring in professionele op maat gemaakte plastic mallen en 10 jaar ervaring in de buitenlandse handel. Wij zijn op maat gemaakte Plastic Mold-leverancier. Wij kunnen op maat gemaakte Plastic Mold-service bieden. Onze fabriek kan de spuitgegoten plastic onderdelen maken en de kwaliteit van de producten zal u tevreden stellen.

We hebben meer dan 50 hoogwaardige machines en honderden ingenieurs en ontwerpers. We kunnen one-stop-service bieden, van productontwerp - matrijzenbouw - productproductie - productverpakking - transport. We hebben een complete productieketen. Wij kunnen aan al uw wensen voldoen.

Diensten die wij leveren:

Professionele op maat gemaakte matrijsservice, ontwerp en productie van kunststof matrijzen. Productie van kunststofproducten, productontwerp, matrijsontwerp, aanpassing van blaasvormen, aanpassing van rotatiematrijzen, aanpassing van spuitgietmatrijzen. 3D-printdiensten, CNC-productiediensten, productverpakkingen, op maat gemaakte verpakkingen, verzenddiensten.

We houden ons altijd eerst aan de principes van kwaliteit en tijd eerst. Terwijl u klanten producten van de hoogste kwaliteit biedt, probeert u de productie-efficiëntie te maximaliseren en de productietijd te verkorten. Met trots kunnen wij elke klant vertellen dat ons bedrijf sinds de oprichting geen enkele klant heeft verloren. Als er een probleem is met het product, zullen wij actief naar een oplossing zoeken en onze verantwoordelijkheid tot het einde toe nemen.

Veelgestelde vragen

Vraag 1: Handelt u in een bedrijf of fabrikant?

A: Wij zijn fabrikanten.

Vraag 2. Wanneer kan ik de offerte krijgen?

A: We citeren meestal binnen 2 dagen nadat we uw aanvraag hebben ontvangen.

Als u zeer dringend bent, kunt u ons bellen of ons dit in uw e-mail vertellen, zodat we eerst een offerte voor u kunnen maken.

Q3. Hoe lang is de doorlooptijd voor schimmel?

A: Het hangt allemaal af van de grootte en complexiteit van de producten. Normaal gesproken bedraagt de doorlooptijd 25 dagen.

Q4. Ik heb geen 3D-tekening, hoe moet ik aan het nieuwe project beginnen?

A: U kunt ons een vormmonster bezorgen, wij zullen u helpen het 3D-tekeningontwerp af te ronden.

Vraag 5. Hoe kunt u vóór verzending de kwaliteit van het product garanderen?

A: Als u niet naar onze fabriek komt en ook geen derde partij voor inspectie heeft, zullen wij uw inspectiemedewerker zijn.

We zullen u een video leveren voor details over het productieproces, inclusief procesrapport, productgroottestructuur en oppervlaktedetail, verpakkingsdetails enzovoort.

Vraag 6. Wat zijn uw betalingsvoorwaarden?

A: Vormbetaling: 40% aanbetaling per T/T vooraf, 30% tweede vormbetaling voordat de eerste proefmonsters worden verzonden, 30% vormsaldo nadat u akkoord bent gegaan met de definitieve monsters.

B: Productiebetaling: 50% aanbetaling vooraf, 50% vóór verzending van de definitieve goederen.

Vraag 7: Hoe zorgt u voor een langdurige en goede relatie met ons bedrijf?

EEN:1. We behouden een goede kwaliteit en een concurrerende prijs om ervoor te zorgen dat onze klanten profiteren van producten van de beste kwaliteit.

2. Wij respecteren elke klant als onze vriend en doen oprecht zaken en sluiten vriendschap met hen, waar ze ook vandaan komen.