- Core Customization Service

- Gezondheidszorg

- Elektronische apparaten en instrumenten

- Mallen voor moeder- en kindbenodigdheden

- Recreatieve sporten

- Woninginrichting Kunst

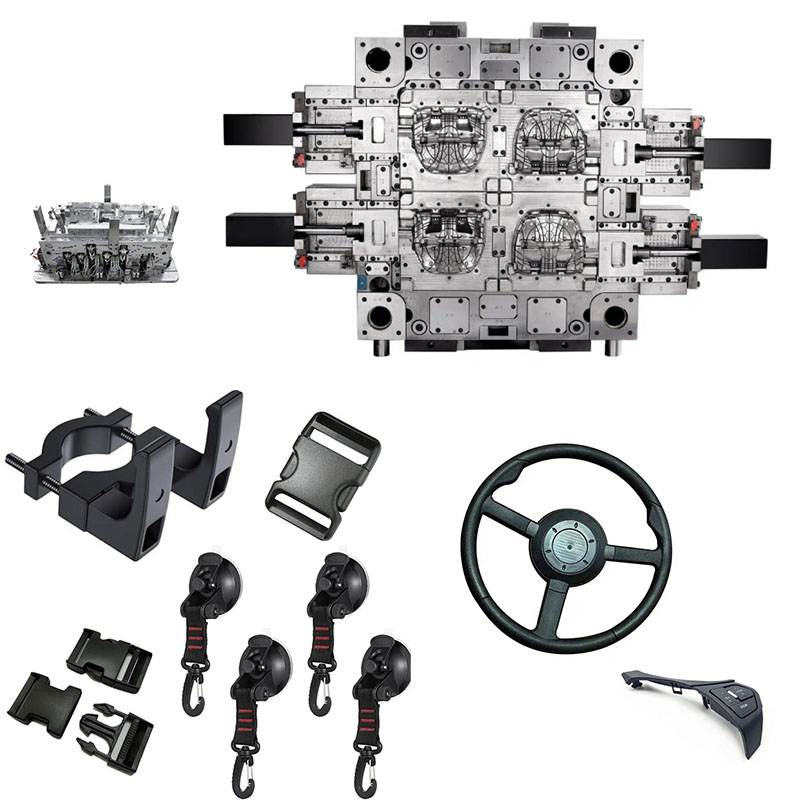

- Auto-accessoires

- Transport en opslag

- Verlichtingsarmaturen

- Bouwapparatuur

- Verpakkingsproduct

- Educatief en laboratoria

- Kleding Bagage Accessoires

- Verzorgings- en reinigingsproducten

- Land- en bosbouw

- Mechanische uitrusting

- Dierbenodigdheden

- Keukengerei

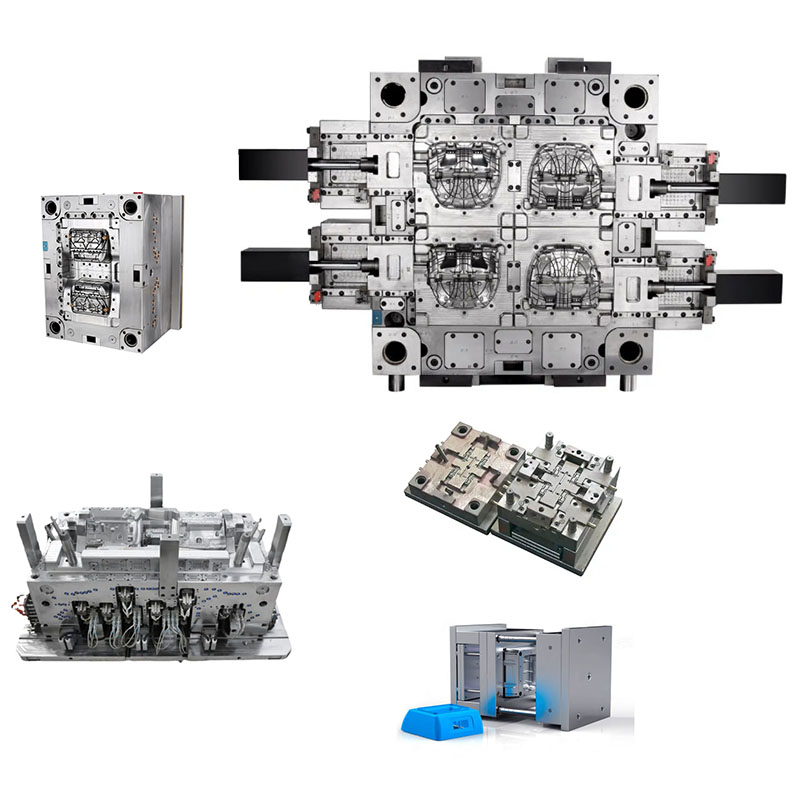

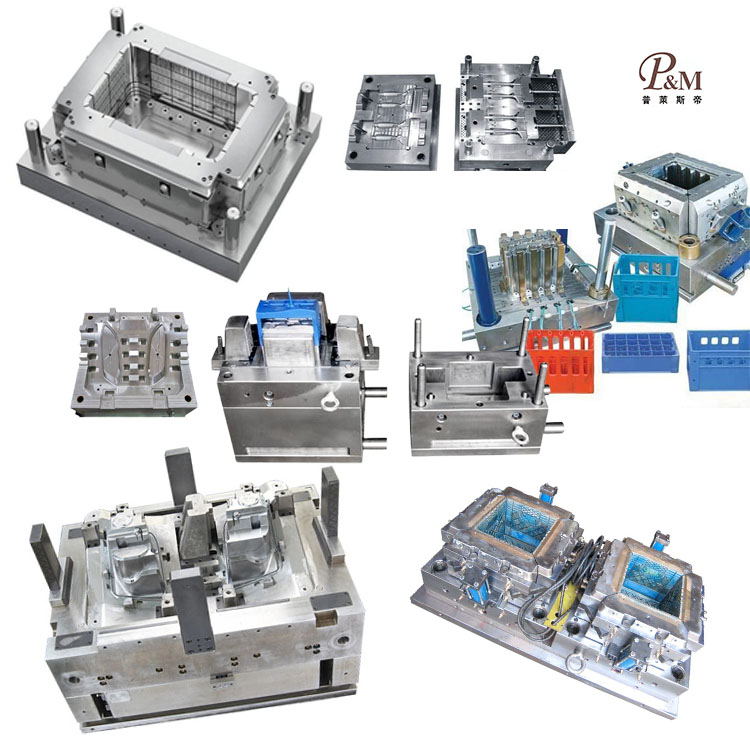

Kunststof op maat gemaakte spuitgietonderdelen

Ningbo (P&M) Plastic Metal Products Co., Ltd. heeft 17 jaar ervaring in de productie van matrijzen en kan op maat gemaakte kunststof spuitgietonderdelen op maat maken. Wij bieden professionele op maat gemaakte kunststof spuitgietdiensten op maat, en wij zijn een professionele fabrikant van kunststof spuitgietonderdelen op maat. Wij hebben voldoende ervaring met het selecteren van productgrondstoffen en matrijsmaterialen. Tijdens het aanpassen van kunststof spuitgietonderdelen op maat, kan onze fabriek one-stop-service bieden. We hebben ontwerp- en productiemogelijkheden met betrekking tot het op maat spuitgieten van kunststof onderdelen, zoals: CAD-ontwerp, matrijzenbouw, spuitgieten, productie van kunststofproducten, assemblage en andere technologieën.

Stuur onderzoek

Daarnaast heeft ons bedrijf samenwerkingsrelaties opgebouwd met leveranciers van kunststofgrondstoffen, drukfabrikanten, enz. om de levering van grondstoffen en drukkwaliteit te garanderen. Door onze rijke ervaring en perfecte toeleveringsketen kan ons bedrijf klanten hoogwaardige, op maat gemaakte kunststof spuitgietproducten op maat bieden om aan hun specifieke behoeften te voldoen. Tegelijkertijd hebben we 10 jaar professionele ervaring in de buitenlandse handel, begrijpen we het buitenlandse handelsproces en kunnen we onze klanten beter van dienst zijn. Voor op maat gemaakte kunststof spuitgietproducten kunnen we overeenkomstige kunststof onderdelen maken, wat voornamelijk gebeurt via spuitgietmatrijzen.

De kernpunten van op maat gemaakte kunststof spuitgietonderdelen zijn een systematisch project, waarbij meerdere schakels betrokken zijn, zoals ontwerp, materialen, matrijzen, processen en toeleveringsketens. Hieronder volgen de acht kernpunten waarop moet worden gefocust om het succes van het project te garanderen.

I. Voorafgaande communicatie en verduidelijking van vereisten (de meest cruciale stap

Dit is de basis van alle werkzaamheden en moet duidelijk worden vastgelegd met de leverancier/ontwerper:

Deelfunctie: Wat is de kerntoepassing? Welke kracht moet worden verdragen? Moet het slijtvast, isolerend en bestand tegen chemische corrosie zijn?

Gebruiksomgeving: temperatuurbereik (wordt zacht bij hoge temperaturen en wordt bros bij lage temperaturen), vochtigheid, ongeacht of deze wordt blootgesteld aan ultraviolette straling, chemicaliën, enz.

Montagevereisten: Hoe verbinden met andere onderdelen (clips, schroeven, lassen, lijmen)? Tolerantievereisten (strakke pasvorm of losse pasvorm)?

Uiterlijkvereisten: kleur (Pantone-kleurnummer), oppervlaktebehandeling (glad, getextureerd, geverfd, zeefdruk), of er een zichtbare malsluitlijn of poortvereiste is.

Regelgeving en certificeringen: Of het nodig is om te voldoen aan normen zoals food grade (zoals FDA), medisch (zoals USP Class VI), vlamvertragend (zoals UL94), RoHS, etc.

Budget en hoeveelheid: geschat ordervolume (allocatie van matrijskosten) en beoogde eenheidsprijs.

II. Materiaalkeuze

Selecteer op basis van de bovenstaande vereisten het juiste plastic, waarbij u vooral rekening houdt met:

Kunststoffen voor algemeen gebruik: PP, PE, ABS, PS, PVC - lage kosten, gebruikt voor gewone structurele componenten.

Technische kunststoffen: PA (nylon), PC, POM (acetaal), PBT, PPO - hoge sterkte, hittebestendigheid en slijtvastheid, gebruikt voor dragende onderdelen.

Hoogwaardige kunststoffen: PEEK, PEI, PTFE - uitstekende hittebestendigheid en chemische bestendigheid, maar duur.

Belangrijke karakteristieke overwegingen: mechanische sterkte, taaiheid, stijfheid, maatvastheid, krimpsnelheid en weersbestendigheid.

III. Optimalisatie van onderdeelontwerp (DFM - Design for Manufacturing)

Dit is de kern die de kosten, kwaliteit en haalbaarheid van de productie bepaalt. Het moet worden beoordeeld in samenwerking met de matrijsingenieur.

Uniforme wanddikte: Vermijd plaatselijke overmatige dikte die krimp en depressie veroorzaakt, of een te dunne dikte die resulteert in onvoldoende vulling. Het aanbevolen bereik is doorgaans 1,5 tot 3,0 mm.

Trekhelling: De binnen- en buitenmuren moeten worden ontworpen met voldoende helling (meestal 0,5°-3°) om het soepel uitwerpen van het onderdeel uit de mal te vergemakkelijken.

Verstevigingsribontwerp: De dikte van de ribben wordt aanbevolen om 50% -60% van de wanddikte van het hoofdlichaam te bedragen om krimpsporen op de achterkant te voorkomen. De wortel moet afgerond zijn.

Afgeronde hoekovergang: Alle scherpe hoeken moeten worden veranderd in afgeronde hoeken (R-hoeken) om de spanningsconcentratie te verminderen, de plastische vloei te verbeteren en de sterkte te vergroten.

Vermijd zijdelings kerntrekken: Minimaliseer of herontwerp de functies die een lateraal kerntrekmechanisme vereisen (rijpositie/schuif) om de mal te vereenvoudigen en de kosten te verlagen.

Ontwerp van bevestigingsmiddel en assemblage: Ontwerp de bevestigingsmiddelen, kolommen en naafkolommen redelijk en reserveer de passpeling.

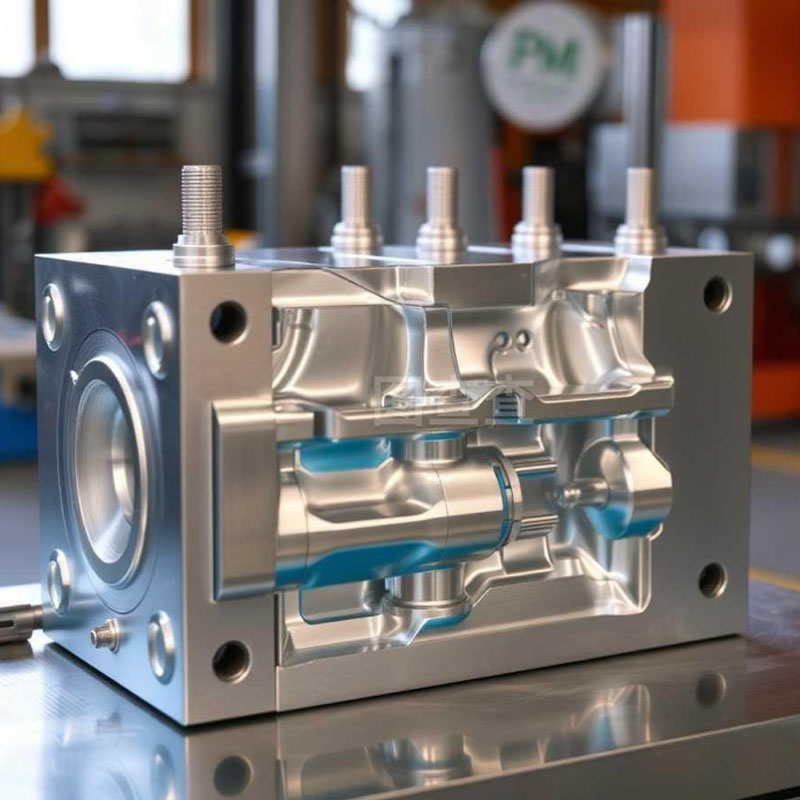

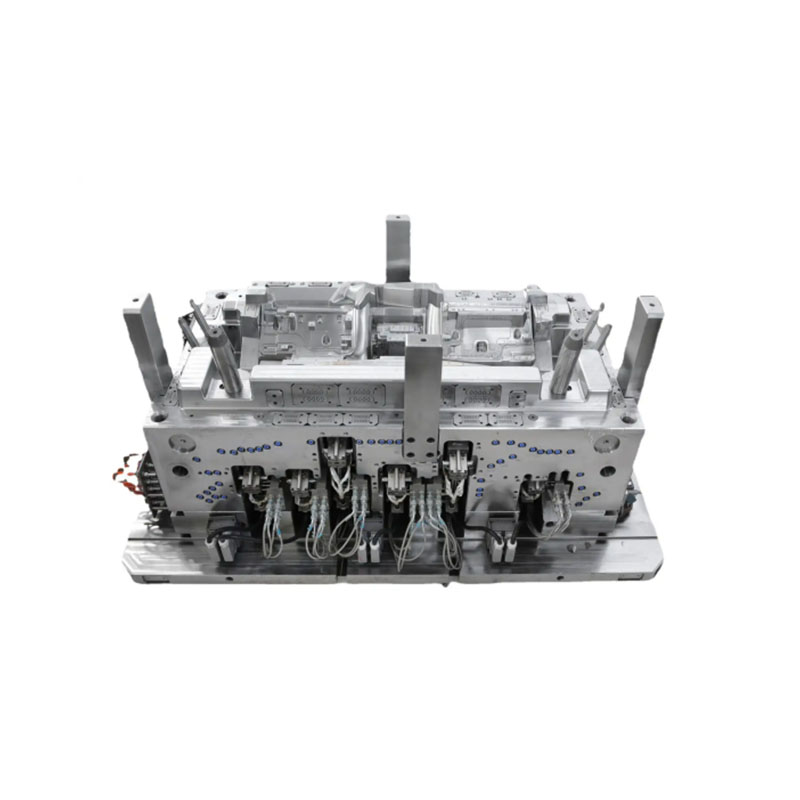

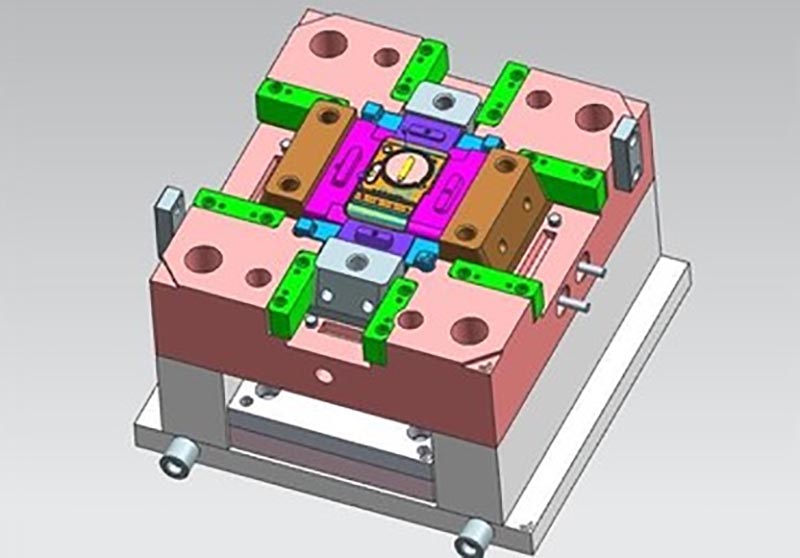

Iv. Vormontwerp en productie

Matrijzen zijn de grootste investering vooraf en bepalen de kwaliteit van de onderdelen en de productie-efficiëntie.

Het aantal vormholtes: dit wordt bepaald door het bestelvolume. Mallen met één holte zijn goedkoper, terwijl mallen met meerdere holtes efficiënter zijn.

Keuze van de scheidingslijn: De positie mag het uiterlijk en de functie niet beïnvloeden, en de flitser moet later gemakkelijk schoon te maken zijn.

Poortontwerp: Het type (zijpoort, puntpoort, verborgen poort, sectorpoort) en positie zijn van invloed op het vullen, het uiterlijk en de verwijderingsmoeilijkheden.

Koelsysteem: Een goed ontworpen waterweg kan de cyclustijd aanzienlijk verkorten, de productie-efficiëntie verbeteren en de maatvastheid van onderdelen garanderen.

Uitlaat: Voldoende uitlaatsleuven kunnen defecten zoals verkoling en onvoldoende vulling veroorzaakt door opgesloten lucht voorkomen.

Uitwerpsysteem: De positie en methode van de uitwerppennen moeten redelijk zijn om witte uitwerping of vervorming te voorkomen.

Vormstaal: Selecteer op basis van de corrosiviteit van de kunststof, productievolume en precisie-eisen, zoals P20, 718, S136, NAK80, enz.

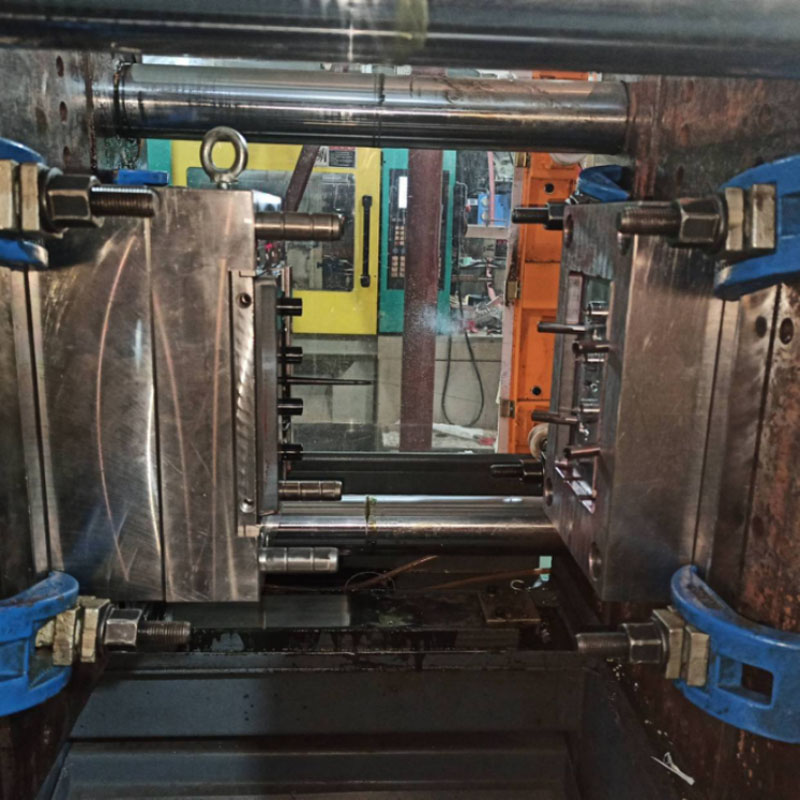

V. Foutopsporing bij spuitgietprocessen

Een goede matrijs moet gepaard gaan met geoptimaliseerde procesparameters.

Temperatuur: vattemperatuur, schimmeltemperatuur.

Druk: injectiedruk, houddruk.

Snelheid: injectiesnelheid.

Tijd: Injectietijd, druktijd vasthouden, koeltijd.

Procesvenster: Zoek naar een stabiel procesparametervenster zodat de productie kleine fluctuaties kan tolereren en een stabiele kwaliteit kan garanderen.

Vi. Kwaliteitsborging en inspectie

Inspectie van het eerste artikel: De eerste batch onderdelen moet uitgebreide maat-, uiterlijk- en functionele tests ondergaan en er moet een rapport (FAI) worden afgegeven.

Inspectienormen: bevestig samen met de leverancier de "Productinspectienormen" om de grenzen tussen aanvaardbare en onaanvaardbare gebreken duidelijk te definiëren.

Controle van kritische afmetingen: Definieer kritische afmetingen (CPK) en voer regelmatig steekproeven uit met behulp van inspectietools of meetmachines met drie coördinaten.

Procescontrole: Bewaak de stabiliteit van procesparameters en voer periodieke uiterlijk- en functionele steekproeven uit.

Documentvereisten: Vraag de benodigde kwaliteitsdocumenten aan, zoals materiaalcertificaten, fabrieksinspectierapporten, enz.

Vii. Supply Chain- en Projectmanagement

Leveranciersselectie: Evalueer de technische mogelijkheden (matrijsontwerp, probleemoplossing), uitrustingsniveau, kwaliteitssysteem en eerdere gevallen.

Projectschema: Definieer duidelijk de tijdsknooppunten voor elke fase (ontwerpbevestiging -> matrijzenbouw -> matrijzentesten -> massaproductie).

Intellectuele eigendomsrechten: verduidelijk het eigendom van de matrijs (of het nu de koper of de leverancier is).

Matrijsonderhoud: Definieer de verantwoordelijkheden en procedures voor matrijsonderhoud en -reparatie.

VIII. Kernpunten van kostenbeheersing

Ontwerpvereenvoudiging: DFM is het meest effectieve middel om kosten te verlagen.

Materiaaloptimalisatie: Selecteer, vanuit het uitgangspunt dat de prestaties niet worden beïnvloed, het materiaal met de hoogste kostenprestaties en houd rekening met het aandeel gerecyclede materialen.

Vereenvoudiging van de matrijs: Verminder het trekken van de kern aan de zijkant, complexe mechanismen en gebruik standaard matrijsbases.

Output en cyclus: Door het ontwerp en het proces te optimaliseren, wordt de cyclustijd van afzonderlijke onderdelen verkort.

Wij zijn een fabrikant van op maat gemaakte kunststof spuitgietonderdelen en leveren hoogwaardige kunststof spuitgietproductie op maat. Zolang u kunststof spuitgietproducten op maat wilt aanpassen/ontwikkelen, kunt u ons vinden. We beschikken over een professioneel spuitgietontwerp en een volwassen productietechnologie, waardoor u one-stop-service krijgt, van productontwerp tot matrijzenbouw, productproductie, productverpakking en producttransport. Wij kunnen u bij elke schakel helpen. Zolang u bij ons komt, zullen wij u de ultieme service bieden en u tevreden stellen op het gebied van productkwaliteit, productietijd, informatiedialoog, enz.

|

Productnaam |

Vormgeving van loopband |

|

Pls bieden |

2D, 3D, monsters of de grootte van de foto's vanuit meerdere hoeken |

|

Schimmel tijd |

20-35 dagen |

|

Producttijd |

7-15 dagen |

|

Vormprecisie |

+/-0,01 mm |

|

Schimmel leven |

50-100 miljoen schoten |

|

Productieproces |

Audittekeningen - matrijsstroomanalyse - ontwerpvalidatie - Aangepaste materialen - matrijsverwerking - kernverwerking - elektrodebewerking - Runner-systeem verwerking - verwerking en inkoop van onderdelen - aanvaarding van machinale bewerking - holte oppervlaktebehandelingsproces - complexe modus Die - Het geheel oppervlaktecoating van de matrijs - montageplaat - matrijsmonster - monstertest - verzending monsters |

|

Schimmelholte |

Eén holte, meerdere holtes of hetzelfde verschillende producten worden samen gemaakt |

|

Vormmateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Runner-systeem |

Hotrunner en coldrunner |

|

Basismateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finish |

Pitting the word, spiegelafwerking, mat oppervlak, striae |

|

Standaard |

HASCO, DME of afhankelijk van |

|

Belangrijkste technologie |

Frezen, slijpen, CNC, EDM, draad snijden, snijden, EDM, draaibanken, oppervlakteafwerking, enz. |

|

Software |

CAD,PRO-E,UG Ontwerptijd: 1-3 dagen (normale omstandigheden) |

|

Productmateriaal |

ABS,PP,PC,PA6,PA66,TPU,POM,PBT,PVC,HEUPEN,PMMA,TPE,PC/ABS,TPV,TPO,TPR,EVA,HDPE,LDPE,CPVC,PVDF,PPSU.PPS. |

|

Kwaliteitssysteem |

ISO9001:2008 |

|

Tijd vaststellen |

20 dagen |

|

Apparatuur |

CNC, EDM, afsnijden Machine, plastic machines, enz. Plastic koffervorm zhe jiang |

Kunststof spuitgietmatrijzen maken

Kunststof gietspecificaties

Vormontwerp:

Transactieproces:

Schimmel testen:

Productverpakking

Fabriek

Wij zijn een op maat gemaakte plastic malfabriek. Onze fabriek is een maker van kunststof spuitgietmatrijzen. we hebben 17 jaar ervaring in professionele op maat gemaakte plastic mallen en 10 jaar ervaring in de buitenlandse handel. Wij zijn op maat gemaakte Plastic Mold-leverancier. Wij kunnen op maat gemaakte Plastic Mold-service bieden. Onze fabriek kan de spuitgegoten plastic onderdelen maken en de kwaliteit van de producten zal u tevreden stellen.

We hebben meer dan 50 hoogwaardige machines en honderden ingenieurs en ontwerpers. We kunnen one-stop-service bieden, van productontwerp - matrijzenbouw - productproductie - productverpakking - transport. We hebben een complete productieketen. Wij kunnen aan al uw wensen voldoen.

Diensten die wij leveren:

Professionele op maat gemaakte matrijsservice, ontwerp en productie van kunststof matrijzen. Productie van kunststofproducten, productontwerp, matrijsontwerp, aanpassing van blaasvormen, aanpassing van rotatiematrijzen, aanpassing van spuitgietmatrijzen. 3D-printdiensten, CNC-productiediensten, productverpakkingen, op maat gemaakte verpakkingen, verzenddiensten.

We houden ons altijd eerst aan de principes van kwaliteit en tijd eerst. Terwijl u klanten producten van de hoogste kwaliteit biedt, probeert u de productie-efficiëntie te maximaliseren en de productietijd te verkorten. Met trots kunnen wij elke klant vertellen dat ons bedrijf sinds de oprichting geen enkele klant heeft verloren. Als er een probleem is met het product, zullen wij actief naar een oplossing zoeken en onze verantwoordelijkheid tot het einde toe nemen.

Veelgestelde vragen

Vraag 1: Handelt u in een bedrijf of fabrikant?

A: Wij zijn fabrikanten.

Vraag 2. Wanneer kan ik de offerte krijgen?

A: We citeren meestal binnen 2 dagen nadat we uw aanvraag hebben ontvangen.

Als u zeer dringend bent, kunt u ons bellen of ons dit in uw e-mail vertellen, zodat we eerst een offerte voor u kunnen maken.

Q3. Hoe lang is de doorlooptijd voor schimmel?

A: Het hangt allemaal af van de grootte en complexiteit van de producten. Normaal gesproken bedraagt de doorlooptijd 25 dagen.

Q4. Ik heb geen 3D-tekening, hoe moet ik aan het nieuwe project beginnen?

A: U kunt ons een vormmonster bezorgen, wij zullen u helpen het 3D-tekeningontwerp af te ronden.

Vraag 5. Hoe kunt u vóór verzending de kwaliteit van het product garanderen?

A: Als u niet naar onze fabriek komt en ook geen derde partij voor inspectie heeft, zullen wij uw inspectiemedewerker zijn.

We zullen u een video leveren voor details over het productieproces, inclusief procesrapport, productgroottestructuur en oppervlaktedetail, verpakkingsdetails enzovoort.

Vraag 6. Wat zijn uw betalingsvoorwaarden?

A: Vormbetaling: 40% aanbetaling per T/T vooraf, 30% tweede vormbetaling voordat de eerste proefmonsters worden verzonden, 30% vormsaldo nadat u akkoord bent gegaan met de definitieve monsters.

B: Productiebetaling: 50% aanbetaling vooraf, 50% vóór verzending van de definitieve goederen.

Vraag 7: Hoe zorgt u voor een langdurige en goede relatie met ons bedrijf?

EEN:1. We behouden een goede kwaliteit en een concurrerende prijs om ervoor te zorgen dat onze klanten profiteren van producten van de beste kwaliteit.

2. Wij respecteren elke klant als onze vriend en doen oprecht zaken en sluiten vriendschap met hen, waar ze ook vandaan komen.