- Core Customization Service

- Gezondheidszorg

- Elektronische apparaten en instrumenten

- Mallen voor moeder- en kindbenodigdheden

- Recreatieve sporten

- Woninginrichting Kunst

- Auto-accessoires

- Transport en opslag

- Verlichtingsarmaturen

- Bouwapparatuur

- Verpakkingsproduct

- Educatief en laboratoria

- Kleding Bagage Accessoires

- Verzorgings- en reinigingsproducten

- Land- en bosbouw

- Mechanische uitrusting

- Dierbenodigdheden

- Keukengerei

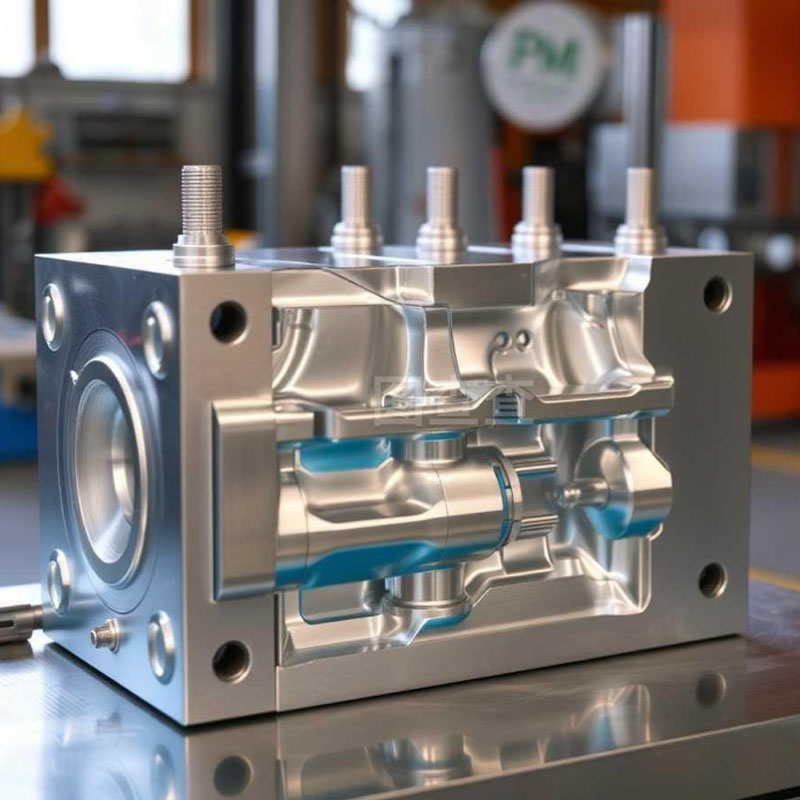

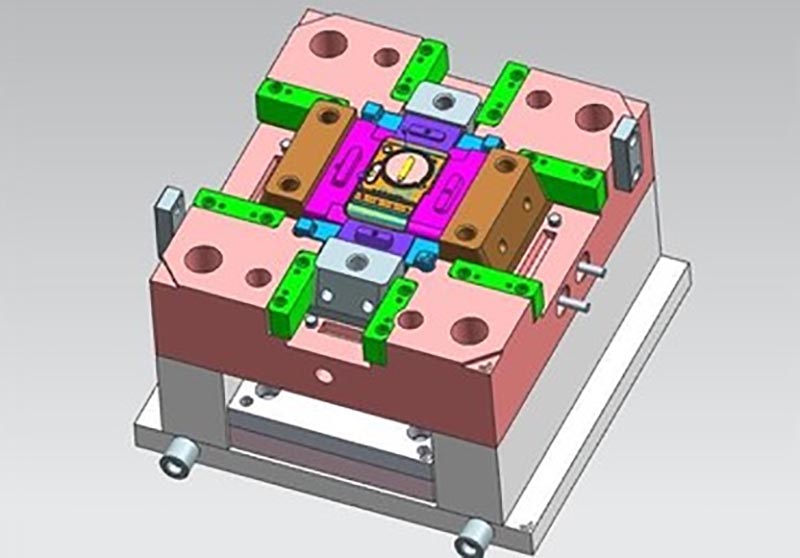

Plastic onderdelen vormen

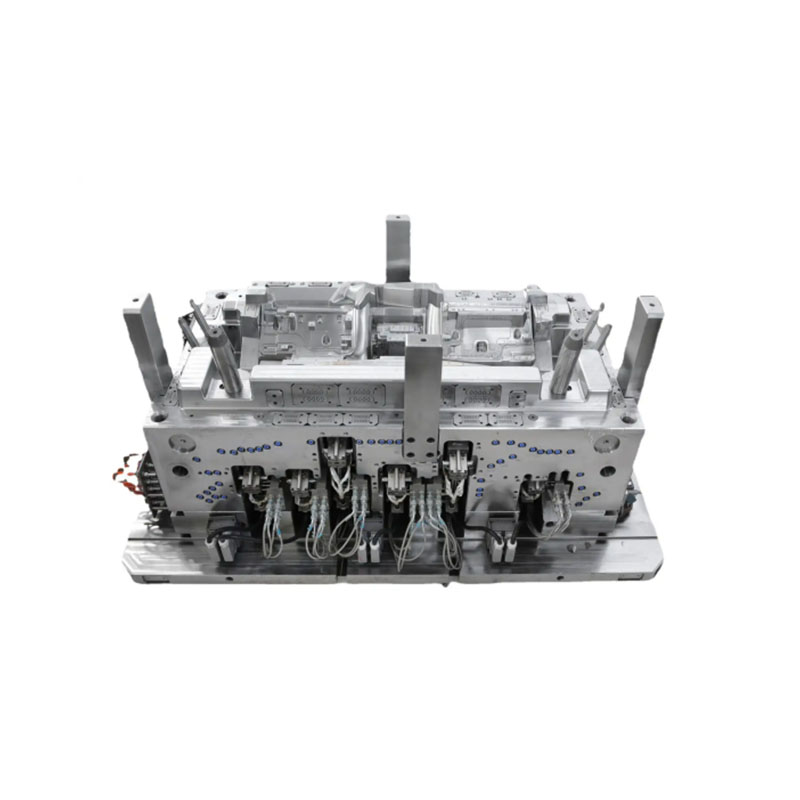

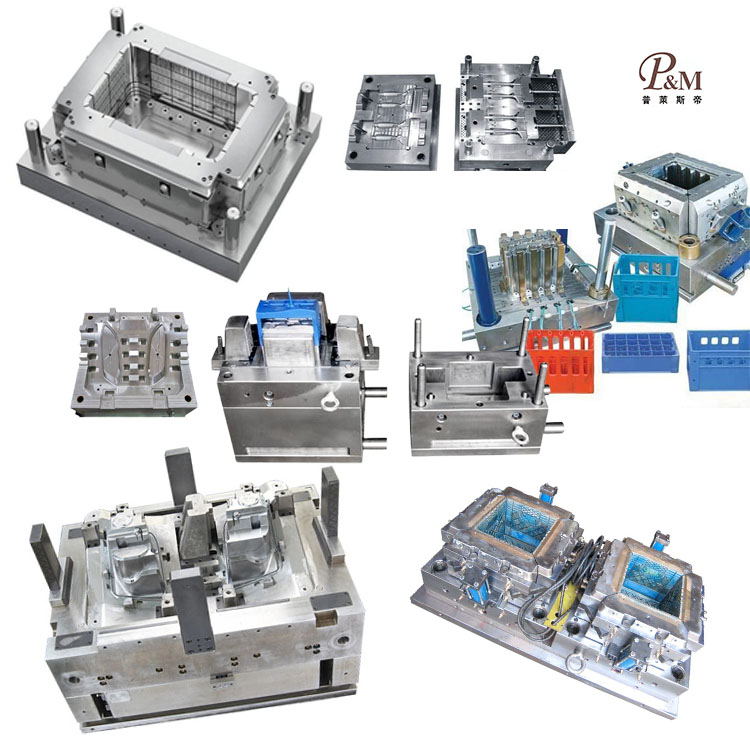

Ningbo (P&M) Plastic Metal Products Co., Ltd. heeft 17 jaar van schimmelproductietechnologie en kan plastic onderdelen vormen. We bieden professionele aangepaste plastic onderdelenvormingsdiensten en we zijn een professionele plastic onderdelenvormfabrikant. We hebben voldoende ervaring in het selecteren van productgroene materialen en schimmelmaterialen. In het proces van het aanpassen van plastic onderdelenvorming kan onze fabriek one-stop-service bieden. We hebben ontwerp- en productiemogelijkheden met betrekking tot plastic onderdelenvorming, zoals: CAD -ontwerp, malfabricage, spuitgieten, productie van plastic product, montage en andere technologieën.

Stuur onderzoek

Bovendien heeft ons bedrijf samenwerkingsrelaties aangegaan met leveranciers van plastic grondstoffen, drukfabrikanten, enz. Om de levering van grondstoffen en drukkwaliteit te waarborgen. Door onze rijke ervaring en perfecte supply chain kan ons bedrijf klanten hoogwaardige aangepaste plastic onderdelenvormingproducten bieden om aan hun specifieke behoeften te voldoen. Tegelijkertijd hebben we 10 jaar professionele ervaring met buitenlandse handelsdiensten, begrijpen we het buitenlandse handelsproces en beter van dienst zijn. Voor plastic onderdelenvormingproducten kunnen we overeenkomstige plastic onderdelen maken, die voornamelijk worden gedaan door spuitmallen.

Fase 1: Voorbereiding vooraf

Dit is de hoeksteen voor het waarborgen van productkwaliteit en stabiele productie.

Selectie van grondstof en voorbehandeling

Materiaalselectie: selecteer geschikte plastic grondstoffen op basis van het beoogde gebruik van het product (zoals sterkte, transparantie, hittebestendigheid, chemische weerstand en eisen van voedselcontact). Gewoon kunststoffen zijn onder meer:

General-Purpose Plastics: ABS, PP, PS, PE

Engineering Plastics: PC, PA (Nylon), POM, PBT

High-performance kunststoffen: PPS, Peek

Drogen: Voor zeer hygroscopische materialen (zoals pc, PA, ABS) moet een droger worden gebruikt om vocht te verwijderen. Ongereide grondstoffen veroorzaken zilveren strepen en bellen tijdens spuitgieten, wat resulteert in verminderde sterkte. Droogtemperatuur en tijd variëren afhankelijk van het materiaal.

Kleurovereenkomst: koop om een specifieke kleur te bereiken, koop vooraf gekleurde plastic pellets of voeg een kleur masterbatch toe aan het originele kleurenmateriaal en meng de spuitgietmachine hopper.

Schimmelinstallatie en aanpassing

Schimmels: spuitvormen zijn duur, precisietools die typisch zijn gemaakt van staal of aluminium, die complexe structuren bevatten zoals de holte, lopers, poorten, koelkanalen en ejectormechanismen.

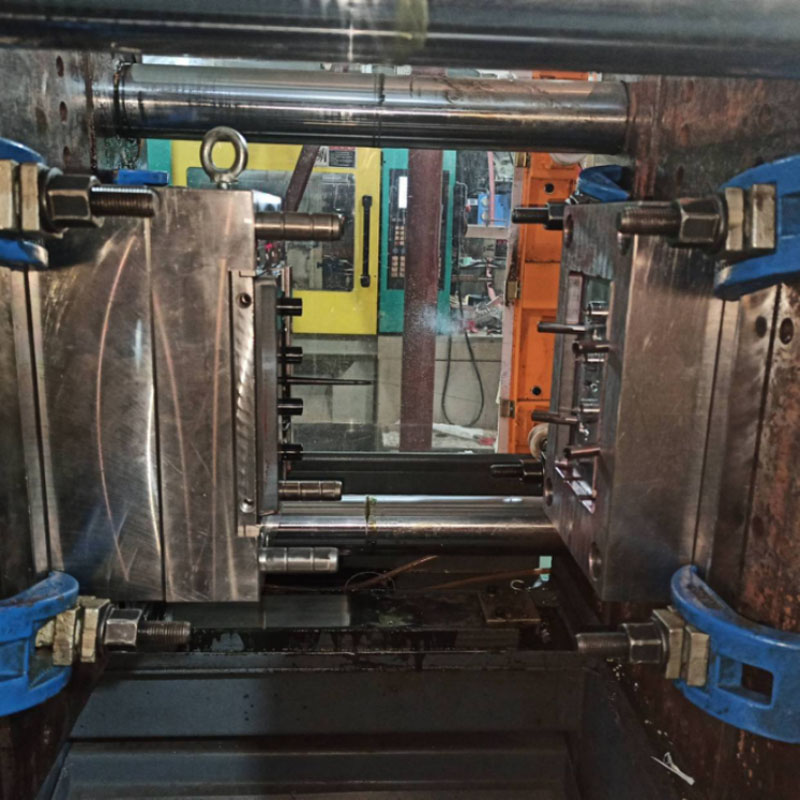

Installatie: de mal wordt gehesen en beveiligd aan de beweegbare en vaste platen van de spuitgietmachine. Koelwaterleidingen zijn verbonden en de uitwerpstop wordt aangepast.

Reiniging en onderhoud: de schimmelholte moet voor en na de installatie grondig worden gereinigd om ervoor te zorgen dat deze vrij is van stof, olie of residu uit eerdere productiecycli.

Fase 2: spuitgietcyclus (kernproces)

Dit is een zeer geautomatiseerd, repetitief proces, dat meestal een paar seconden tot enkele minuten duurt.

1. Sluiting van schimmels

Het schimmelafsluitingssysteem van de spuitgietmachine drijft de beweegbare schimmel naar de vaste mal, waardoor de mal onder hoge druk wordt vergrendeld om een afgesloten holte te creëren die de hoge druk van daaropvolgende injecties kan weerstaan.

2. Injectie en vasthouden

Plasticisatie: Terwijl de vorm sluit, vallen plastic korrels in de hopper in het vat. Ze worden overgebracht en geschoren door de roterende schroef en vervolgens verwarmd door een verwarmingsring buiten het vat, waardoor ze in een uniforme, viskeuze smelt smelten. De schroef trekt zich vervolgens terug onder de tegendruk van de smelt en reserveert een vaste hoeveelheid smelt voor de volgende injectie ("meting" genoemd).

Injectie: de schroef stopt met roteren en, aangedreven door een hogedruk hydraulische cilinder, stuwt de smelt naar voren, injecteert deze in de afgesloten schimmelholte met hoge snelheid en hoge druk door het mondstuk, lopers en poorten van de mal.

Holding: Nadat de schimmelholte is gevuld, handhaaft de schroef een bepaalde druk (houddruk) en blijft de smelt langzaam aanvullen om het volumeverlies te compenseren dat wordt veroorzaakt door krimp van koeling. Het vasthoudproces is cruciaal voor het voorkomen van krimp van het product en het waarborgen van dimensionale nauwkeurigheid.

3. Koeling en kunststof

Koeling: de smelt wordt gekoeld en gevormd door circulerend koelwater in de mal. Koeltijd is goed voor meer dan de helft van de hele vormcyclus. Onvoldoende koeltijd kan productvervorming veroorzaken, terwijl overmatige koeltijd de efficiëntie vermindert.

Plasticisatie: tijdens het afkoelen begint de schroef opnieuw te roteren om het materiaal voor de volgende cyclus te beperken en te meter. Het gelijktijdige koel- en kunststofproces is de sleutel tot een efficiënte productie.

4. Motopening en uitwerpselen

Nadat het koeling is voltooid, wordt de mal geopend en duwt het ejectorsysteem van de spuitgietmachine (ejectorpennen en uitwerpplaat) de uitwerpplaat naar voren, waardoor het gekoelde en gestold plastic deel uit de schimmelholte wordt uitgeworpen.

Een robot of geautomatiseerde apparatuur reikt meestal automatisch in om het onderdeel en de hardloper -stolling (sprue -materiaal) te begrijpen en in een aangewezen gebied te plaatsen.

Fase 3: Nutverwerking en inspectie

Het onderdeel dat zojuist uit de mal is verwijderd, is slechts een half afgewerkt product en vereist de volgende verwerking.

Sprue -materiaalscheiding

Het onderdeel is gescheiden van het Runner -systeem (hoofdloper, vertakkingslopers en poort, gezamenlijk "sprue -materiaal" genoemd) handmatig, met behulp van een klem of met behulp van gespecialiseerde apparatuur. Spruesmateriaal wordt meestal verpletterd en gerecycled door het op een evenredige manier te mengen met nieuw materiaal.

Na verwerking

Gloei: het product wordt gedurende een bepaalde tijd op een specifieke temperatuur verwarmd en vervolgens langzaam afgekoeld om interne spanningen te elimineren. Dit is cruciaal voor materialen zoals pc of producten die onderhevig zijn aan externe krachten en hoge temperaturen tijdens het gebruik, omdat het stress -scheuren voorkomt.

Bevochtiging: voor hygroscopische materialen zoals nylon (PA) wordt weken of stomen uitgevoerd om vochtbalans te bereiken, waardoor optimale dimensionale stabiliteit en taaiheid wordt bereikt.

Oppervlaktebehandeling: voorbeelden zijn spuiten, elektroplating, zijden schermafdrukken en ultrasoon lassen.

Inspectie en verpakking

Persoonlijke kwaliteitscontrole (IPQC): de operator voert eerste goedkope en patrouille-inspecties uit om het uiterlijk van het product te controleren (voor ontbrekend materiaal, flits, krimp, bellen, kleurverschil, enz.).

Volledige kwaliteitscontrole (FQC): 100% of monsterinspectie van afgewerkte batches wordt uitgevoerd. Dit kan dimensionale metingen omvatten (met behulp van remklauwen of CMM's), functionele tests en sterkteste testen.

Verpakkingen: gekwalificeerde producten zijn verpakt in geschikte verpakkingsmaterialen (zoals PE -zakken, noppenfolie of dozen) om krassen of verontreiniging tijdens transport en opslag te voorkomen.

Kernprocesparameters (kritische controlepunten):

Temperatuur: temperatuur van vat, mondstuktemperatuur en vormtemperatuur.

Druk: injectiedruk, houddruk en tegendruk.

Snelheid: injectiesnelheid en schroefsnelheid.

Tijd: injectietijd, tijd vasthouden en koeltijd.

Positie: schroef meetslag en houdingsschakelpositie.

Samenvattend, plastic spuitgieten is een complex productieproces dat materiaalwetenschappen, precisiemachines, schimmeltechnologie en geautomatiseerde controle integreert. Alleen door de parameters van elke stap precies te regelen, kunnen hoogwaardige plastic onderdelen efficiënt en consistent worden geproduceerd.

Wij zijn een plastic onderdelengietenfabrikant, die hoogwaardige plastic onderdelen vormt productie. Zolang u plastic onderdelen van plastic onderdelen wilt aanpassen/ontwikkelen, kunt u ons vinden. We hebben professionele spuitmalontwerp en volwassen productietechnologie, die u een one-stop-service bieden, van productontwerp-mold productieproductproductie-productverpakkingsproducten, kunnen we u helpen in elke link. Zolang u naar ons toe komt, zullen we u de ultieme service bieden en u tevreden stellen in termen van productkwaliteit, productietijd, informatie -dialoog, enz.

|

Productnaam |

Loopbandvorming |

|

PLS bieden |

2D, 3D, monsters of de grootte van de multi-hoek foto's |

|

Schimmeltijd |

20-35 dagen |

|

Producttijd |

7-15 dagen |

|

Schimmelprecisie |

+/- 0,01 mm |

|

Mold Life |

50-100 miljoen schoten |

|

Producerend proces |

Audittekeningen - Schimmelstroomanalyse - Ontwerpvalidatie - Aangepaste materialen - Schimmelverwerking - Kernverwerking - Elektrodebewerking - Runner -systeem Verwerking - Onderdelenverwerking en inkoop - Acceptatie van bewerking - Holte oppervlaktebehandelingsproces - complexe modus sterft - de hele Schimmeloppervlaktecoating - montageplaat - schimmelmonster - monstertest - Verzenden monsters |

|

Schimmelholte |

Eén holte, multi-cavity of hetzelfde Verschillende producten worden samen gemaakt |

|

Schimmelmateriaal |

P20,2738,2344,718, S136.8407, NAK80, SKD61, H13 |

|

Loper -systeem |

Warme hardloper en koude hardloper |

|

Basismateriaal |

P20,2738,2344,718, S136.8407, NAK80, SKD61, H13 |

|

Finish |

Pitting het woord, spiegelafwerking, mat oppervlak, striae |

|

Standaard |

Hasco, DME of afhankelijk van |

|

Hoofdtechnologie |

Frezen, slijpen, CNC, EDM, draad Snijden, snijden, EDM, draaibanken, oppervlakte -afwerking, enz. |

|

Software |

CAD, Pro-E, UG-ontwerptijd: 1-3 dagen (normale omstandigheden) |

|

Productmateriaal |

ABS, PP, PC, PA6, PA66, TPU, POM, PBT, PVC, HEPS, PMMA, TPE, PC/ABS, TPV, TPO, TPR, EVA, HDPE, LDPE, CPVC, PVDF, PPSU.PPS. |

|

Kwaliteitssysteem |

ISO9001: 2008 |

|

Tijd vaststellen |

20 dagen |

|

Apparatuur |

CNC, EDM, afsnijden Machine, plastic machines, enz. Plastic koffer schimmel Zhe jiang |

Plastic spuitmal

Plastic vormspecificaties

Schimmelontwerp:

Transactieproces:

Schimmeltesten:

Productverpakking

Fabriek

We zijn aangepaste plastic malfabriek. Onze fabriek is plastic spuitmakelaar. We hebben 17 jaar ervaring in professionele aangepaste plastic schimmel en 10 jaar buitenlandse handelservaring. Wij zijn aangepaste leverancier van plastic schimmel. We kunnen aangepaste plastic schimmelservice bieden. Onze fabriek kan de spuitgegoten plastic onderdelen maken en de kwaliteit van de producten zal u tevreden stellen.

We hebben meer dan 50 high-end machines en honderden ingenieurs en ontwerpers. We kunnen one -stop -service bieden, van productontwerp - MOLD Making - Productproductie - Productverpakking - Transport. We hebben een complete productieketen. We kunnen aan al uw vereisten voldoen.

Diensten die we bieden:

Professionele aangepaste schimmelservice, plastic schimmelontwerp en -productie. Plastic productproductie, productontwerp, schimmelontwerp, aanpassing van het blaasvorm, rotatiemalaanpassing, sterfte-casting mal-aanpassing. 3D -printservices, CNC -productiediensten, productverpakkingen, aangepaste verpakkingen, verzendservices.

We houden ons altijd eerst aan de principes van kwaliteit eerst. Probeer klanten de productie -efficiëntie te maximaliseren en de productietijd te maximaliseren. We zijn er trots op elke klant te vertellen dat ons bedrijf sinds de oprichting ervan geen klant heeft verloren. Als er een probleem is met het product, zullen we actief een oplossing zoeken en tot het einde verantwoordelijkheid nemen.

FAQ

V1: Bent u handelsbedrijf of fabrikant?

A: Wij zijn fabrikanten.

Q2. Wanneer kan ik het citaat krijgen?

A: We citeren meestal binnen 2 dagen nadat we uw aanvraag hebben gekregen.

Als u erg dringend bent, bel ons dan of vertel het ons in uw e -mail zodat we eerst voor u kunnen citeren.

Q3. Hoe lang is de doorlooptijd voor schimmel?

A: Het hangt allemaal af van de grootte en complexiteit van de producten. Normaal gesproken is de doorlooptijd 25 dagen.

Q4. Ik heb geen 3D -tekening, hoe moet ik het nieuwe project starten?

A: U kunt ons een vormmonster leveren, wij zullen u helpen het 3D -tekenontwerp te voltooien.

Q5. Voor verzending, hoe zorg je voor de kwaliteit van de producten?

A: Als u niet naar onze fabriek komt en ook niet de derde partij voor inspectie hebt, zullen we als uw inspectiemedewerker zijn.

We zullen u een video leveren voor productieprocesdetail omvatten het procesrapport, de structuur van de producten en oppervlaktedetail, verpakkingsdetail, enzovoort.

Q6. Wat zijn uw betalingsvoorwaarden?

A: Schimmelbetaling: 40% storting door T/T vooraf, 30% tweede schimmelbetaling voordat de eerste proefmonsters, 30% schimmelbalans worden verzonden nadat u de uiteindelijke monsters overeenkomt.

B: Productiebetaling: 50% storting vooraf, 50% voordat de uiteindelijke goederen worden verzonden.

V7: Hoe maakt u ons bedrijf op lange termijn en een goede relatie?

A: 1. We behouden van goede kwaliteit en concurrerende prijs om ervoor te zorgen dat onze klanten profiteren van producten van de beste kwaliteit.

2. We respecteren elke klant als onze vriend en we doen oprecht zaken en maken vrienden met hen, ongeacht waar ze vandaan komen.