- Core Customization Service

- Gezondheidszorg

- Elektronische apparaten en instrumenten

- Mallen voor moeder- en kindbenodigdheden

- Recreatieve sporten

- Woninginrichting Kunst

- Auto-accessoires

- Transport en opslag

- Verlichtingsarmaturen

- Bouwapparatuur

- Verpakkingsproduct

- Educatief en laboratoria

- Kleding Bagage Accessoires

- Verzorgings- en reinigingsproducten

- Land- en bosbouw

- Mechanische uitrusting

- Dierbenodigdheden

- Keukengerei

Kunststof carrosseriedelen van scooters

Ningbo (P&M) Plastic Metal Products Co., Ltd. heeft 17 jaar ervaring in de productie van matrijzen en kan het vormen van kunststof lichaamsdelen van scooters aanpassen. Wij bieden professionele op maat gemaakte kunststof lichaamsdelen van scooters, en wij zijn een professionele fabrikant van kunststof lichaamsdelen van scooters. Wij hebben voldoende ervaring met het selecteren van productgrondstoffen en matrijsmaterialen. Tijdens het aanpassen van kunststof lichaamsdelen van scooters, kan onze fabriek one-stop-service bieden. We hebben ontwerp- en productiemogelijkheden met betrekking tot het gieten van kunststof lichaamsdelen van scooters, zoals: CAD-ontwerp, matrijzenbouw, spuitgieten, productie van kunststofproducten, assemblage en andere technologieën.

Stuur onderzoek

Bovendien heeft ons bedrijf samenwerkingsrelaties opgebouwd met leveranciers van kunststofgrondstoffen, drukfabrikanten, enz. om de levering van grondstoffen en drukkwaliteit te garanderen. Door onze rijke ervaring en perfecte toeleveringsketen kan ons bedrijf klanten hoogwaardige, op maat gemaakte kunststof lichaamsdelen voor scooters bieden om aan hun specifieke behoeften te voldoen. Tegelijkertijd hebben we 10 jaar professionele ervaring in de buitenlandse handel, begrijpen we het buitenlandse handelsproces en kunnen we onze klanten beter van dienst zijn. Voor het vormen van kunststof lichaamsdelen van scooters kunnen we overeenkomstige kunststof onderdelen maken, wat voornamelijk gebeurt via spuitgietmatrijzen.

Het spuitgieten van kunststof carrosseriedelen voor scooters (meestal inclusief de bodemplaat, carrosserieafdekking, spatbord, enz.) is een proces met hoge eisen op het gebied van structurele sterkte, slagvastheid en uiterlijke kwaliteit.

Hieronder volgt het gedetailleerde proces en de belangrijkste punten van het spuitgieten van kunststof lichaamsdelen van scooters.

Het gehele proces van spuitgieten voor kunststof carrosseriedelen van scooters

Fase één: ontwerp en materiaalkeuze

Dit is de basis voor het garanderen van de veiligheid en duurzaamheid van carrosserieonderdelen.

Kernpunten van structureel ontwerp

Uniforme wanddikte: basisvereiste, meestal is de wanddikte van het hoofdlichaam 2,5-3,5 mm, om krimp en kromtrekken te voorkomen.

Versterkend ribontwerp: de ziel. De verstevigingsribben moeten wetenschappelijk worden gerangschikt (volgens het principe van "60% dikte") om maximale stijfheid te bereiken met het minste gewicht en het draagvermogen en anti-stapvermogen te garanderen.

Installatiepunten en clips: Ontwerp betrouwbare installatiekolommen, schroefkolommen en clips om een stevige montage met het frame en andere componenten te garanderen.

DFM (Design and Manufacturing Feasibility Analysis): Analyseer vooraf de diepgangshoek, scheidingslijn en poortpositie om productierisico's te voorkomen.

Materiaal selectie

Voorkeur materialen

PP (polypropyleen): Het meest gebruikte. Lage kosten, goede taaiheid, buigweerstand (voorkomt breuk) en licht van gewicht. Meestal wordt impactcopolymeer PP of PP+EPDM (gehard) gebruikt.

ABS: Het heeft een hogere sterkte, een harder oppervlak en een betere glans, en wordt gebruikt in voertuigmodellen uit het midden- tot hogere segment. De kosten zijn echter hoger dan die van PP en de weersbestendigheid is iets slechter.

Versterkende materialen: Voor componenten die een extreem hoge sterkte vereisen, kunnen glasvezelversterkte kunststoffen (zoals PA+GF, PP+GF) worden gebruikt, maar dit zal een grotere slijtage aan de mal veroorzaken.

Additief: UV-stabilisator moet worden toegevoegd om veroudering, broosheid en vervaging bij gebruik buitenshuis te voorkomen. Voeg kleurmasterbatches toe om kleuren te geven.

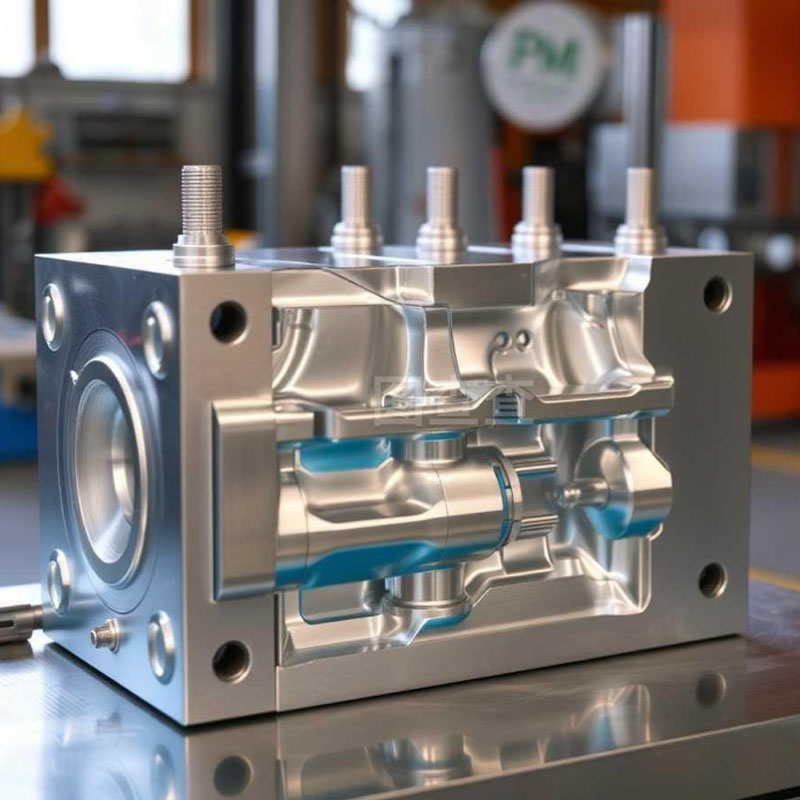

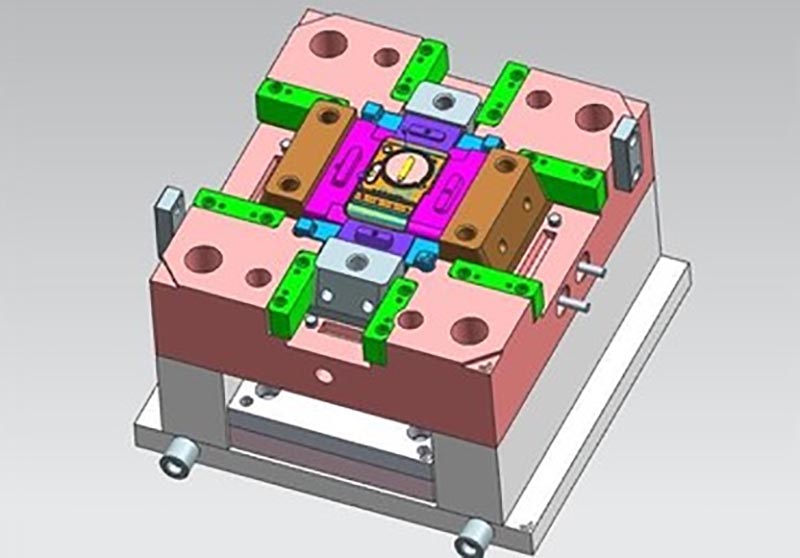

Fase twee: matrijsontwerp en -productie

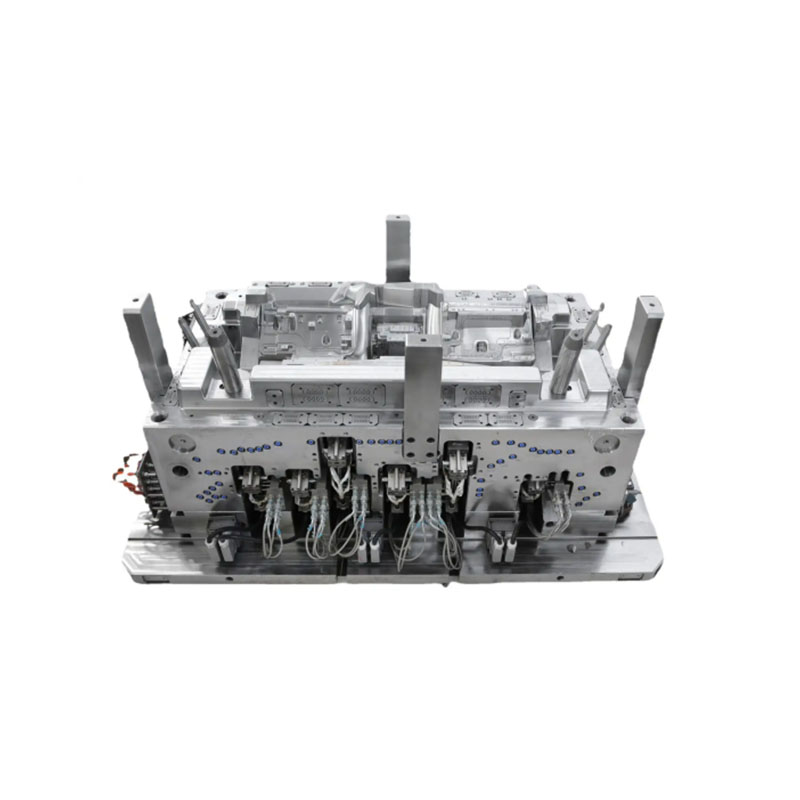

Mallen voor lichaamsdelen zijn meestal grote mallen.

Grote matrijsbases en verwerking: Grote portaal-CNC is vereist voor de verwerking van de matrijskern.

Hot Runner-systeem: essentieel. Het gebruik van meerpunts hete mondstukken voor lijminjectie, evenwichtige vulling, vermindering van de stroomlengte en interne spanning, en besparing van grondstoffen.

Koelsysteem: het belangrijkste punt. Het is noodzakelijk om efficiënte en uniforme koelwaterwegen te ontwerpen, vooral in gebieden met dichte versterkingsribben, om ernstige vervorming als gevolg van ongelijkmatige koeling te voorkomen.

Uitlaatsysteem: Aan het einde van de smelt zijn voldoende uitlaatgleuven voorzien om verkoling en materiaaltekort te voorkomen.

Schuifmechanisme: Het wordt gebruikt om de omgekeerde structuren zoals gaten en groeven aan de zijkant van de voertuigcarrosserie te hanteren.

Hoog polijsten/etsen: Het oppervlak van de uiterlijke delen moet een etsbehandeling ondergaan (zoals leertextuur, sinaasappelschiltextuur), die niet alleen de textuur kan verbeteren, maar ook krassen en lassporen effectief kan verbergen.

Fase drie: spuitgietproces

De kern van het proces ligt in het waarborgen van sterkte en het beheersen van vervorming.

Materiaalbehandeling: PP/ABS moet 2-4 uur bij 80-85℃ worden gedroogd.

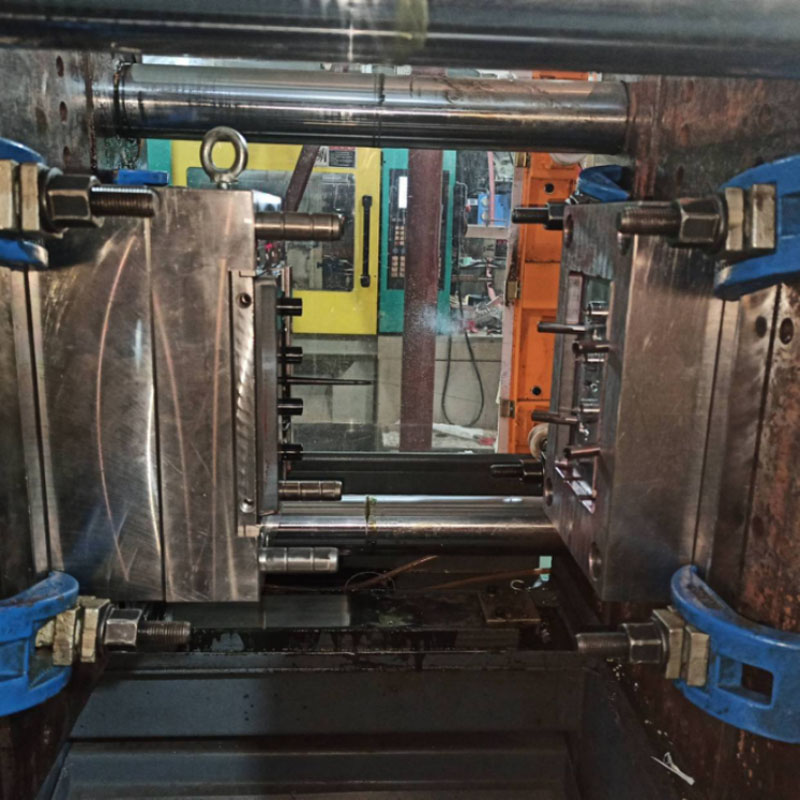

Spuitgietmachine: Er is een spuitgietmachine met een groot tonnage vereist (afhankelijk van de beoogde oppervlakte).

Kernproces

Vormtemperatuur: Er wordt een matig hoge matrijstemperatuur (PP: 40-60℃, ABS: 60-80℃) toegepast, wat helpt de interne spanning te verminderen en het uiterlijk te verbeteren.

Injectiesnelheid: Er wordt gebruik gemaakt van middelhoge snelheidsinjectie. Te snel kan gemakkelijk tot hoge interne spanningen leiden, terwijl te langzaam tot onvoldoende vulling kan leiden.

Drukbehoud: dit is de sleutel tot het beheersen van krimp. Oefen voldoende houddruk en tijd uit om krimp te compenseren, vooral op de kruising van de verstevigingsribben en het hoofdlichaam, om indrukking te voorkomen.

Afkoeltijd: Het moet voldoende zijn om ervoor te zorgen dat de onderdelen volledig zijn uitgehard voordat ze worden uitgeworpen om vervorming te voorkomen.

Fase vier: naverwerking en kwaliteitscontrole

Nabewerking

Poortverwijdering: automatisch voltooid door de mechanische hand.

Gloeibehandeling (indien nodig): Voor componenten met aanzienlijke interne spanningen of extreem hoge eisen aan de maatnauwkeurigheid kan een gloeibehandeling worden uitgevoerd om spanningen te elimineren en vervorming te verminderen.

** strenge kwaliteitscontrole **:

Dimensionale inspectie: Gebruik remklauwen en meetmachines met drie coördinaten om de afstand van de belangrijkste installatiegaten, vlakheid, enz. te inspecteren, om een soepele montage met het frame te garanderen.

Visuele inspectie: Controleer op kleurverschillen, krimp, bramen, lasnaden, krassen etc.

Prestatietesten (cruciaal)

Botstest: Gebruik een zware hamer om vrij te vallen en tegen de ondervloer van de voertuigcarrosserie te slaan, waarbij vertrappen of een botsing wordt gesimuleerd, om te testen of de schokbestendigheid aan de normen voldoet.

Statische belastingstest: Oefen een druk uit die veel groter is dan het gewicht van een kind op het pedaal om de buigweerstand en kruipweerstand te testen.

Vermoeidheidstest: Simuleer de gebruiksstatus en voer herhaalde belastingstests uit op de voertuigcarrosserie.

Weerbestendigheidstest: Plaats het monster in de testkamer voor ultraviolette veroudering om de UV-bestendigheid te testen en ervoor te zorgen dat het niet broos wordt na langdurig gebruik buitenshuis.

Wij zijn een fabrikant van kunststof lichaamsdelen voor scooters en leveren hoogwaardige productie van kunststof lichaamsdelen voor scooters. Zolang u kunststof lichaamsdelen voor scooters wilt aanpassen/ontwikkelen, kunt u ons vinden. We beschikken over een professioneel spuitgietontwerp en een volwassen productietechnologie, waardoor u one-stop-service krijgt, van productontwerp tot matrijzenbouw, productproductie, productverpakking en producttransport. Wij kunnen u bij elke schakel helpen. Zolang u bij ons komt, zullen wij u de ultieme service bieden en u tevreden stellen op het gebied van productkwaliteit, productietijd, informatiedialoog, enz.

|

Productnaam |

Vormgeving van loopband |

|

Pls bieden |

2D, 3D, monsters of de grootte van de foto's vanuit meerdere hoeken |

|

Schimmel tijd |

20-35 dagen |

|

Producttijd |

7-15 dagen |

|

Vormprecisie |

+/-0,01 mm |

|

Schimmel leven |

50-100 miljoen schoten |

|

Productieproces |

Audittekeningen - matrijsstroomanalyse - ontwerpvalidatie - Aangepaste materialen - matrijsverwerking - kernverwerking - elektrodebewerking - Runner-systeem verwerking - verwerking en inkoop van onderdelen - aanvaarding van machinale bewerking - holte oppervlaktebehandelingsproces - complexe modus Die - Het geheel oppervlaktecoating van de matrijs - montageplaat - matrijsmonster - monstertest - verzending monsters |

|

Schimmelholte |

Eén holte, meerdere holtes of hetzelfde verschillende producten worden samen gemaakt |

|

Vormmateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Runner-systeem |

Hotrunner en coldrunner |

|

Basismateriaal |

P20,2738,2344,718,S136,8407,NAK80,SKD61,H13 |

|

Finish |

Pitting the word, spiegelafwerking, mat oppervlak, striae |

|

Standaard |

HASCO, DME of afhankelijk van |

|

Belangrijkste technologie |

Frezen, slijpen, CNC, EDM, draad snijden, snijden, EDM, draaibanken, oppervlakteafwerking, enz. |

|

Software |

CAD,PRO-E,UG Ontwerptijd: 1-3 dagen (normale omstandigheden) |

|

Productmateriaal |

ABS,PP,PC,PA6,PA66,TPU,POM,PBT,PVC,HEUPEN,PMMA,TPE,PC/ABS,TPV,TPO,TPR,EVA,HDPE,LDPE,CPVC,PVDF,PPSU.PPS. |

|

Kwaliteitssysteem |

ISO9001:2008 |

|

Tijd vaststellen |

20 dagen |

|

Apparatuur |

CNC, EDM, afsnijden Machine, plastic machines, enz. Plastic koffervorm zhe jiang |

Kunststof spuitgietmatrijzen maken

Kunststof gietspecificaties

Vormontwerp:

Transactieproces:

Schimmel testen:

Productverpakking

Fabriek

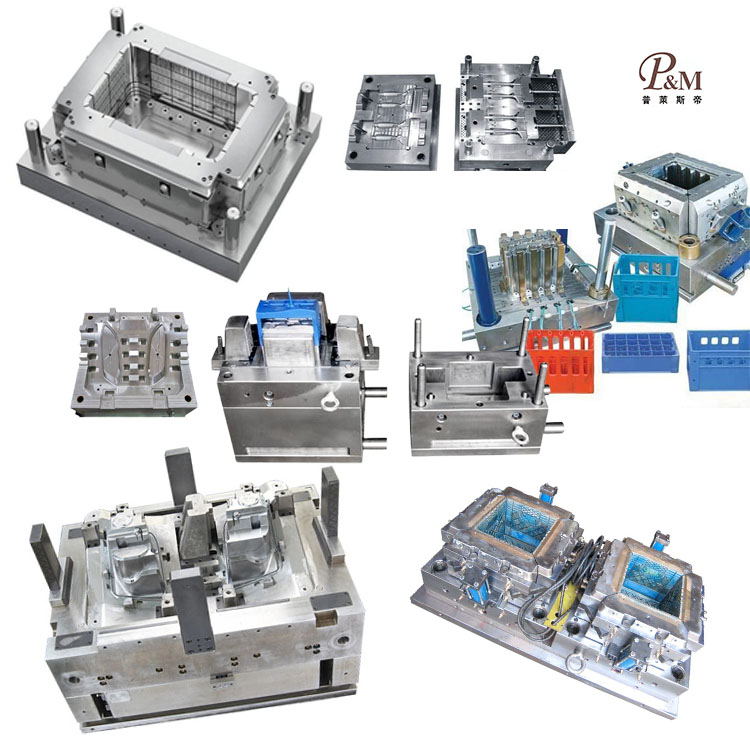

Wij zijn een op maat gemaakte plastic malfabriek. Onze fabriek is een maker van kunststof spuitgietmatrijzen. we hebben 17 jaar ervaring in professionele op maat gemaakte plastic mallen en 10 jaar ervaring in de buitenlandse handel. Wij zijn op maat gemaakte Plastic Mold-leverancier. Wij kunnen op maat gemaakte Plastic Mold-service bieden. Onze fabriek kan de spuitgegoten plastic onderdelen maken en de kwaliteit van de producten zal u tevreden stellen.

We hebben meer dan 50 hoogwaardige machines en honderden ingenieurs en ontwerpers. We kunnen one-stop-service bieden, van productontwerp - matrijzenbouw - productproductie - productverpakking - transport. We hebben een complete productieketen. Wij kunnen aan al uw wensen voldoen.

Diensten die wij leveren:

Professionele op maat gemaakte matrijsservice, ontwerp en productie van kunststof matrijzen. Productie van kunststofproducten, productontwerp, matrijsontwerp, aanpassing van blaasvormen, aanpassing van rotatiematrijzen, aanpassing van spuitgietmatrijzen. 3D-printdiensten, CNC-productiediensten, productverpakkingen, op maat gemaakte verpakkingen, verzenddiensten.

We houden ons altijd eerst aan de principes van kwaliteit en tijd eerst. Terwijl u klanten producten van de hoogste kwaliteit biedt, probeert u de productie-efficiëntie te maximaliseren en de productietijd te verkorten. Met trots kunnen wij elke klant vertellen dat ons bedrijf sinds de oprichting geen enkele klant heeft verloren. Als er een probleem is met het product, zullen wij actief naar een oplossing zoeken en onze verantwoordelijkheid tot het einde toe nemen.

Veelgestelde vragen

Vraag 1: Handelt u in een bedrijf of fabrikant?

A: Wij zijn fabrikanten.

Vraag 2. Wanneer kan ik de offerte krijgen?

A: We citeren meestal binnen 2 dagen nadat we uw aanvraag hebben ontvangen.

Als u zeer dringend bent, kunt u ons bellen of ons dit in uw e-mail vertellen, zodat we eerst een offerte voor u kunnen maken.

Q3. Hoe lang is de doorlooptijd voor schimmel?

A: Het hangt allemaal af van de grootte en complexiteit van de producten. Normaal gesproken bedraagt de doorlooptijd 25 dagen.

Q4. Ik heb geen 3D-tekening, hoe moet ik aan het nieuwe project beginnen?

A: U kunt ons een vormmonster bezorgen, wij zullen u helpen het 3D-tekeningontwerp af te ronden.

Vraag 5. Hoe kunt u vóór verzending de kwaliteit van het product garanderen?

A: Als u niet naar onze fabriek komt en ook geen derde partij voor inspectie heeft, zullen wij uw inspectiemedewerker zijn.

We zullen u een video leveren voor details over het productieproces, inclusief procesrapport, productgroottestructuur en oppervlaktedetail, verpakkingsdetails enzovoort.

Vraag 6. Wat zijn uw betalingsvoorwaarden?

A: Vormbetaling: 40% aanbetaling per T/T vooraf, 30% tweede vormbetaling voordat de eerste proefmonsters worden verzonden, 30% vormsaldo nadat u akkoord bent gegaan met de definitieve monsters.

B: Productiebetaling: 50% aanbetaling vooraf, 50% vóór verzending van de definitieve goederen.

Vraag 7: Hoe zorgt u voor een langdurige en goede relatie met ons bedrijf?

EEN:1. We behouden een goede kwaliteit en een concurrerende prijs om ervoor te zorgen dat onze klanten profiteren van producten van de beste kwaliteit.

2. Wij respecteren elke klant als onze vriend en doen oprecht zaken en sluiten vriendschap met hen, waar ze ook vandaan komen.